Metodes pārstrādes kvotu noteikšanai. Kvotu noteikšanas metodes

Pabalsts- materiāla slāni, kas izņemti no daļas virsmas, lai nodrošinātu noteiktu kvalitāti.

Darbības pabalsts- tas ir pabalsts, kas tiek izņemts, veicot vienu tehnoloģisko darbību.

Starpposma krājumi- tas ir pabalsts, kas tiek noņemts, veicot vienu tehnoloģisko pāreju. Nosaka pēc lieluma starpības, kas iegūta iepriekšējā un pašreizējā pārejā.

Kopā krājumi- materiāla slānis, kas nepieciešams, lai veiktu visu darbību kopumu un pārejas no sagataves līdz gatavai daļai. Tas ir vienāds ar darbības pabalstu summu:

kur n – darbību skaits (pārejas).

Apstrādes kvotas var būt simetriskas un asimetriskas.

Simetriskās emisijas rodas, apstrādājot rotācijas ārējās un iekšējās cilindriskās un koniskās virsmas, kā arī vienlaicīgu pretējo virsmu apstrādi ar vienādiem izmēriem.

Asimetriskais pabalsts būs gadījumā, ja pretējās virsmas tiek apstrādātas neatkarīgi viens no otra. Vienpusējs pabalsts ir īpašs asimetrisko pabalstu gadījums, kad viena no pretējām pusēm netiek apstrādāta.

Šis pabalsts būtībā ir kompensators visām iepriekšējās sagataves apstrādes kļūdām un kļūdām, kas saistītas ar šīs tehnoloģiskās darbības izpildi.

Atlīdzība ir noteikta pielaide, kas ir starpība starp pabalsta augstāko un zemāko vērtību.

Kvotu un pielaides vērtības nosaka starpposma (darbības) izmērus.

Ievade- tas ir arī noņemamā materiāla slānis, bet tā veidošanās ir saistīta ar sagataves ražošanas tehnoloģijas īpatnībām. Ieejas ietver: štancēšanas un formēšanas nogāzes, neizlijušos un nepārlejamus caurumus, metāla slāņus pie gariem izstrādājumiem, dažādas caurules, kas piepildītas ar metālu kalšanas un štancēšanas laikā utt.

4.2. Metodes pārstrādes kvotu noteikšanai

Kvotu noteikšanas metodes:

Eksperimentālā statistika

Aprēķināts un analītisks.

Saskaņā ar pirmo metodi vispārējie un darbības pabalsti tiek noteikti, izmantojot datus no tabulām, kas apkopotas, pamatojoties uz modernizētu un sistematizētu modernu iekārtu ražošanas datiem (daži no tiem ir standartizēti). Tabulā norādītas kvotas, lai izvairītos no pārāk augstiem defektiem un neņemtu vērā īpašos apstrādes nosacījumus (darbību secība, shēmas utt.).

Aprēķina un analītiskā metode balstās uz TP apstrādes specifisko apstākļu ņemšanu vērā, identificējot un analizējot faktorus, kas ietekmē pabalsta lielumu. Šie faktori ietver:

Virsmas asimetrijas lielums;

Bojātā virsmas slāņa dziļums h;

Virsmu telpiskās novirzes (virsmas deformācija un izliekums, cauruma ass ekscentriskums, asu nejaušība utt.);

Sagataves precizitāte.

No faktoriem, kas ietekmē pabalsta vērtību, atsaucieties uz iepriekšējo ārstēšanu, un tiem tiek piešķirts indekss, attiecas uz veikto apstrādi un tam ir indekss.

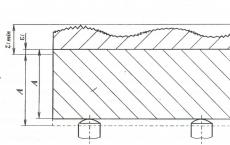

Att. 4.1. parādīts shematisks minimālā pabalsta un tā vērtību ietekmējošo faktoru attēlojums.

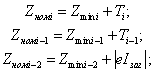

Minimālo starpposma pabalstu pārejai kopumā nosaka pēc formulas:

Telpiskās novirzes un instalācijas kļūdas ir vektori, tie tiek apkopoti saskaņā ar vektora pievienošanas noteikumu. Apstrādājot plakanas virsmas, ja ir kolinārie vektori:

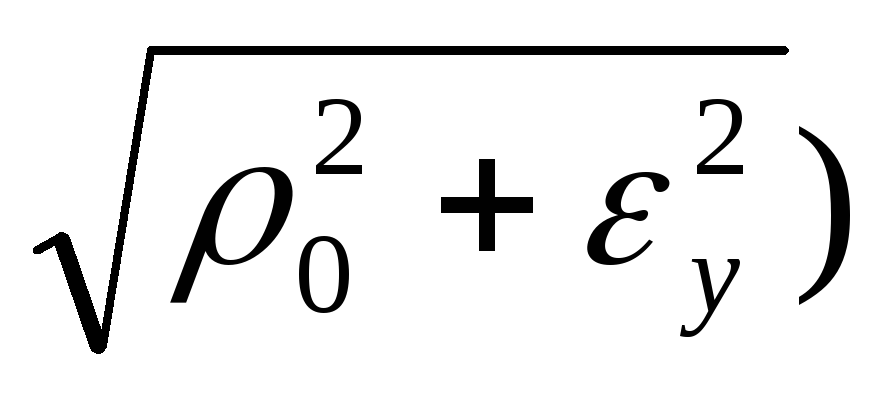

apstrādājot revolūcijas virsmas, kad nav iespējams paredzēt vektoru virzienu, summēšana tiek veikta atbilstoši kvadrātsaknes noteikumam:

Minimālais pieļaujamais apstrādes mehānismu skaits

Rotācijas virsmām tiek ņemts vērā diametrs:

Att. 4.1. Faktori, kas ietekmē pabalsta vērtību

Īpašas formulas īpašiem ārstēšanas gadījumiem:

Pārstrādājot centros ievietotās sagataves cilindrisko virsmu

Apstrādājot caurumus ar peldošo skenēšanu un vilkšanu

Apstrādes laikā, kura mērķis ir samazināt virsmas raupjumu (pulēšana, apdare)

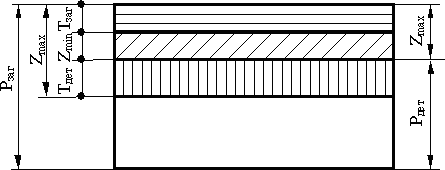

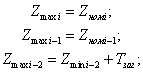

Att. 4.2. Maksimālā un minimālā pabalsta veidošanas shēma

Izlīdzinot sagataves pēc to termiskās apstrādes aprēķinu formulās, termins nebūs.

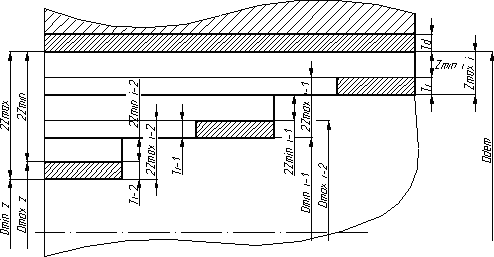

Atļaujas daudzums, kas ņemts no katras partijas daļas, ir atkarīgs no vairākiem nejaušiem faktoriem, un tāpēc tas ir nejaušs. Ja detaļu vienpusēja apstrāde iepriekš konfigurētajās mašīnās tehnoloģiskās sistēmas elastīgo deformāciju rezultātā, notiek kopēšanas parādība. Tas ir saistīts ar to, ka, apstrādājot sagatavi ar mazāku izmēru (4.2. Att.), Ilgstošs izmērs būs mazāks un otrādi, lielāks tukšais izmērs atbilst lielākam tukšajam izmēram. Tādējādi faktiskās kvotas pārstrādei partiju sērijā būs

Tomēr mūsdienīgs izskats par atlaidi nozīmē to, ka, lai sasniegtu apstrādājamās virsmas noteiktās īpašības, tiek ņemts vērā materiāla slānis, kas jānoņem no sagataves virsmas. Šis pabalsta jēdziens vairāk atbilst tās mērķim. Atšķirība ir atšķirīgā izpratnē par maksimālo pabalstu (2. attēls).

Shematisks izskats par "pabalsta" jēdziena interpretāciju

Tādējādi iepriekšējā izpratne ir; jauna izpratne - ![]() ,

,

–Maksimālais pabalsts;

- minimālais pabalsts;

- pielaide attiecībā uz daļas saglabāto izmēru;

- pielaides lauks, kas ierobežo sagataves izmēru novirzi.

Pabalsta definīcija ir svarīgs tehnisks un ekonomisks uzdevums.

Tabulas un GOST ļauj jums noteikt kvotas neatkarīgi no sagataves apstrādes procesa un tā īstenošanas nosacījumiem. Parasti pabalsta vērtība šajā gadījumā ir pārvērtēta.

Sagataves detaļu virsmas svārstības tās ražošanas pielaides robežās izraisa piemaksas svārstības. Tāpēc ir minimālais pabalsts (), nominālais, maksimālais.

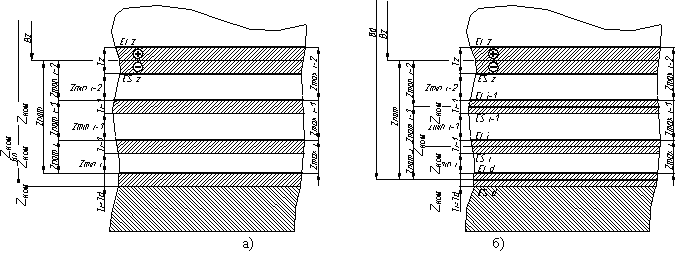

Shēmas pabalsti un izmēru pielaides

![]() ; ,

; ,

Skaitļa indekss attiecas uz sagatavi;

![]()

![]()

–Sīkāka informācija

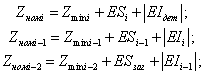

Diagrammā (25. att.) Redzams:

- starpība starp sagataves nominālajiem izmēriem pirms un pēc apstrādes;

- maksimālais noņemamā materiāla slānis. Dažos gadījumos dažās pārejās tās var sakrist;

- minimālais materiāla slānis, kas nepieciešams, lai novērstu defektus sagatavē un nodrošinātu pāreju no sagataves uz daļu, ja rodas kļūda sagataves montāžā, un kvotu sadali uz apstrādājamām virsmām, kas radās pirmās darbības tehnoloģisko pamatu izvēles rezultātā.

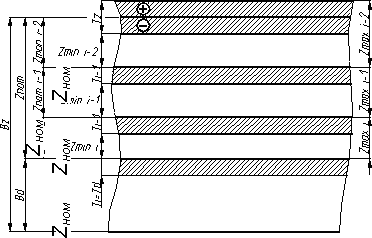

Atkarībā no virsmas, kas apstrādāta ar a) ārējo (27. att.); iekšējais (28. att.); kā simetriski tiek saglabāts pieļaujamā lieluma „ķermenī” (27. att.) (28. att.); - nominālās un maksimālās kvotas tiek noteiktas atšķirīgi.

Shēma kvotu noteikšanai ārējās virsmas apstrādes laikā:

a)

b)

Jāatzīmē, ka pamats un Z nom , un Z maks ir beidzies Z min . Tāpēc aprēķinātā vērtība ir minimālais pabalsts.

Pašlaik tiek uzskatīts, ka minimālā pabalsta noteikšanai ir jāizmanto formula, kas pilnīgāk ņem vērā faktorus, kas darbojas, apstrādājot daļas virsmu:

kur - sagataves virsmas augstums virsmas apstrādē pēc iepriekšējās pārejas;

- bojātā virsmas slāņa dziļums, kas iegūts iepriekšējā pārejā;

- sagataves virsmas pārvietošanas un rotācijas kļūda attiecībā pret tā tehnoloģiskajām bāzēm;

–– sagataves virsmas kļūda, kas izgatavota tā apstrādes laikā iepriekšējā pārejā;

- sagataves uzstādīšanas kļūda šajā pārejā;

- apstrādājamās sagataves virsmas novirze attiecībā pret tā tehnoloģiskajām bāzēm, kas rodas, sadalot kvotas pirmās operācijas tehnoloģisko pamatu sagatavošanas laikā.

Shēma kvotu noteikšanai, apstrādājot iekšējo virsmu:

a)

b)

Metode un nepieciešamie dati aprēķināšanai pietiekami sīki izklāstīta literatūrā, ar šādu apzīmējumu:

apstrādājot atsevišķu virsmu (vienpusējs pabalsts) ipāreja:

ar paralēlu apstrādi pretējām virsmām (divpusējs krājums):

![]()

apstrādājot ārējās un iekšējās rotācijas virsmas:

Zināšanas par vērtību ir nepieciešamas, nosakot griešanas apstākļus, jo tieši šis samazinājums tiek ņemts kā griezuma dziļums.

Gadījumā, ja virsma tiek apstrādāta vairākās pārejās, kvotas tiek noteiktas virzienā “no daļas uz sagatavi”. Pirmkārt, nosakiet pārejas pārejas pabalstu, pēc tam apdari un, visbeidzot, raupšanu.

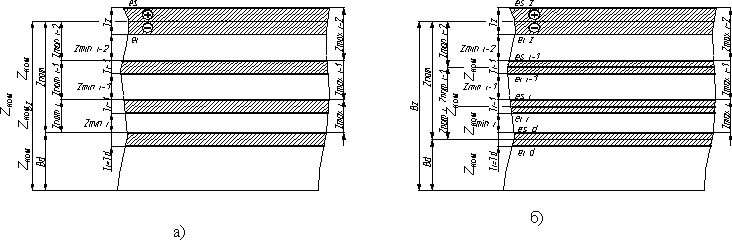

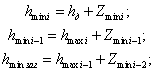

Zinot to pāreju un pabalstu skaitu, kas nepieciešami katras pārejas veikšanai no sagataves virsmas apstrādes, jūs varat noteikt intertitru izmērus, sākotnējā sagataves lielumu un kopējās vērtības vērtību. To ir vieglāk izdarīt, izmantojot diagrammas (29. att., 30).

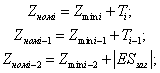

Starpību starp pārklājuma izmēriem, pārklājumiem un pielaidēm uz pārklātajām virsmām

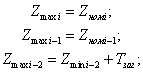

Saskaņā ar shēmu (29. att.) Pārejas dimensiju robežvērtības ir vienādas ar:

Maksimālos sagataves izmērus var attēlot vispārīgā formā:

![]()

Oriģinālā stieņa pieļaujamās vērtības ierobežojumi:

![]()

![]()

kur - pāreju skaits uz sagataves virsmas apstrādes;

g - pielaide, kas ierobežo oriģinālā gabala lieluma novirzi.

Attiecības starp pārejas izmēriem, pielaidēm un pārklājuma virsmu pielaidēm

Piemēram, sākotnējā gabala cauruma diametra robežvērtības ir:

![]()

Līdz ar aplūkoto analītisko metodi kvotu noteikšanai ir tā sauktā “tabulārā” metode. Šādā gadījumā aprēķinus veic, izmantojot tabulā norādītās vispārējā pabalsta vērtības un pabalstus dažiem virsmas apstrādes veidiem, kas norādīti attiecīgajos valsts standartos un atsauces grāmatās.

Kvotu apjoms ietekmē ražošanas daļu izmaksas. Pieaugot krājumiem, palielinās darbaspēka izmaksas, materiālu patēriņš un citas ražošanas izmaksas, un ar samazinātu krājumu, ir nepieciešams palielināt sagataves precizitāti, kas arī palielina daļas ražošanas izmaksas.

Parasti sagataves, kas iegūtas ar liešanas metodi, var saturēt čaumalas, smilšu ieslēgumus, un apzīmogotie sagataves satur dekarbonizētu slāni, mikrokrāsas un citus defektus.

Nepareizais čuguna lējuma slānis uz koka modeļiem ir 1-6 mm, kalumiem 0,5-1,5 mm un karsti velmētam tēraudam - 0,5-1,0 mm. Lai precīzāk noteiktu pārstrādes pabalstu un novērstu materiālu pārpalikumu, katram konkrētam gadījumam tiek izmantota analītiska metode, ņemot vērā visas prasības sagataves un starpposma operāciju izpildei.

Lai iegūtu augstākas kvalitātes detaļas, katrā apstrādes procesa tehnoloģiskajā pārejā ir nepieciešams nodrošināt ražošanas kļūdas, kas raksturo izmēru novirzes, virsmas formas ģeometriskās novirzes, mikroviļņainību, virsmas izkārtojuma novirzes. Visām šīm novirzēm jāatbilst sagataves virsmas pielaidei.

Analīzes metode kvotu noteikšanai ir balstīta uz ražošanas kļūdu analīzi, kas rodas konkrētos apstrādājamā materiāla apstrādes apstākļos.

Starpprodukta daudzums sagataves plakanajām virsmām:

z min = R z + h + o + y;

virsmām, piemēram, rotācijas korpusiem (ārējiem un iekšējiem):

2z min = 2 (R z + h +  ,

,

kur R z - iepriekšējās tehnoloģiskās pārejas laikā atlikušās virsmas asimetrijas augstums, mikroni; h ir bojātā virsmas slāņa dziļums, kas palicis iepriekšējā tehnoloģiskajā pārejā, μm;  - kopējās atrašanās vietas novirzes, kas radušās iepriekšējā tehnoloģiskajā pārejā, mikronos; y - apstrādājamās detaļas uzstādīšanas kļūdu vērtība, kad tehnoloģiskā pāreja ir mikroni.

- kopējās atrašanās vietas novirzes, kas radušās iepriekšējā tehnoloģiskajā pārejā, mikronos; y - apstrādājamās detaļas uzstādīšanas kļūdu vērtība, kad tehnoloģiskā pāreja ir mikroni.

Tehnoloģisko darbību kvotu, pielaides un starpposma lielumu aprēķina tabula (uzpildes piemērs)

|

Virsma A pārejas |

Elementu piemaksas |

Atšķirība. pabalsts |

Starpnieks |

|||||

|

|

|

|

|

|

|

|

|

|

|

Iepirkumu noma | ||||||||

|

Pagriešana: | ||||||||

|

Slīpēšanas ritenis | ||||||||

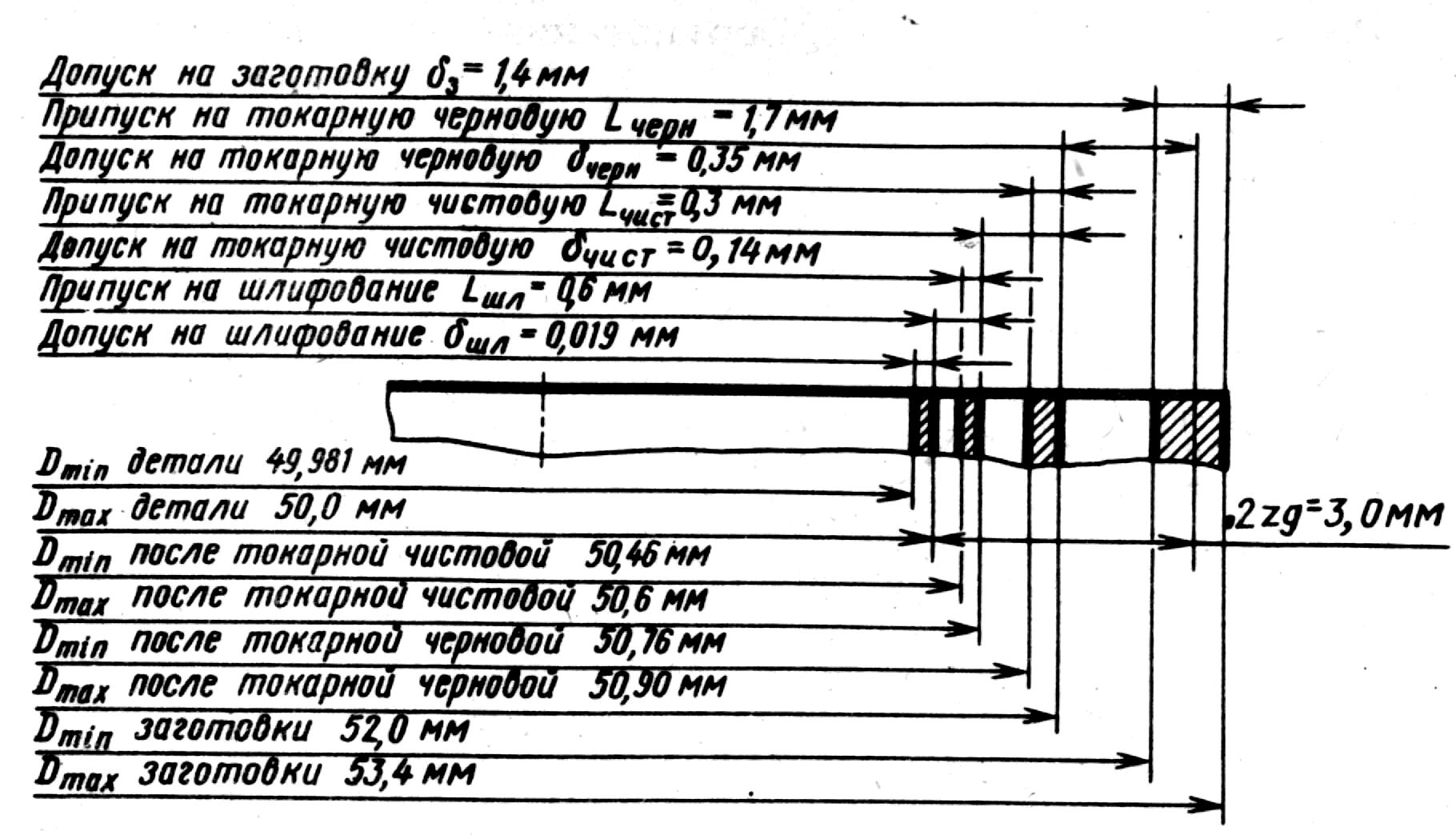

1. piemērs Rullīšu diametrs saskaņā ar detaļas darba rasējumu 50h6 (-0,019); vārpstas kopējais garums saskaņā ar zīmējumu L = 220 mm; materiāla detaļas - tērauds 45 GOST 1050-74; materiāla cietība saskaņā ar rasējuma detaļām HRC e 54 ... 58; daļas virsmas raupjums ir Ra = 1,25 μm. Ar statistikas metodi nosaka sagataves starpproduktu, pielaides un lieluma ierobežojumus.

Pirms vajadzīgo kvotu izvēles no tabulām, iezīmējiet tehnoloģisko ceļu sagataves apstrādei:

Darbība 005. Pagriešana (apdare)

Darbība 010. Pagriešana (apdare)

Darbība 015. Termiskā apstrāde, HRC e 54 ... 58

Darbība 020. Bez centrēšanas

Saskaņā ar ieteikumu regulēšanas tabulās noteikto kvotu samazināšanas sākumā, ņemot vērā sagataves termisko apstrādi. Galda pielietojums slīpēšanas darbībai ir 0,5 mm, pielaide ir R6 (- 0.019). Virsmas raupjums atbilst detaļas darba rasējumam.

Ja no tērauda izgatavotas cietināšanas daļas, kas pakļautas ievērojamai termiskajai deformācijai, slīpēšanas darbībai tiks piemērotas 0,6 mm, ņemot vērā termisko apstrādi.

Nākamais solis pabalsta noteikšanā ir pagrieziena pabeigšana. Saskaņā ar tabulu apdares griešanās pieļaujamais daudzums būs 0,3 mm, pielaide h10 (-0,14), virsmas raupjums Ra = 3,2 μm.

Neapstrādātu pagrieziena detaļu darbībai ir 1,7 mm, pielaide h12 (-0,35).

Pēc starpposma pabalstu piešķiršanas visām operācijām mēs nosaka kopējo sagataves apjomu apstrādājamā materiāla apstrādei, summējot katras operācijas kvotas:

2z 0 = 0,6 + 0,3 + 1,7 = 2,6 mm.

Nosakiet minimālo aprēķināto sagataves izmēru

D C = 50 + 2,6 = 52,6 mm.

Izvēloties sagatavi, parasti atbilstoši standarta prasībām ņemiet tuvākos izmērus. Šajā gadījumā izvēlieties karsti velmētu tēraudu ar B precizitāti saskaņā ar GOST 2590-71 ar 53 diametru (  ) mm.

) mm.

Faktiskais pārstrādes pabalsts saskaņā ar pieņemto velmēto produktu klāstu būs: 2z d = 53 - 50 = 3 mm.

Pēc kvotu, pielaides un starpposma lielumu noteikšanas tiek izstrādāta kvotu, pielaides un starpposma izmēru lauki (30. att.).

Piemērs pielaides laukiem un starpposma izmēriem darbībām

Detaļas nosaukums - vārpsta;

Materiāls - STEEL 45;

Elementārā virsma, lai aprēķinātu atlaidi, ir vārpsta ar diametru 10-0,018 mm.

1. Detaļu apstrādes ceļš tiek izvēlēts, pamatojoties uz uzdevuma datiem. Rz1 un h 1, ko ņem tabulās. Tā kā rites precizitāte ir parasta un rites diametrs ir līdz 30 mm, tad:

R z1 = 125 µm, h 1 = 150 µm;

Atlikušās vērtības tiek ņemtas saskaņā ar tabulām:

raupjai pagriešanai, R z2 = 63 µm, h 2 = 60 µm;

beidzot pagrieziena Rz3 = 32 mikronus, h 3 = 60 mikroni;

smalka smalcināšana R z4 = 6,3 mikroni, h 4 = 12 mikroni;

2. Maksimālās diametra novirzes ar parasto rites precizitāti tiek veiktas šādi. Ar stieņa diametru no 10 līdz 19 mm ierobežojošā novirze ar parasto rites precizitāti ir 0,4 un 0,7 mm. Apkopojiet šīs vērtības 0,4 + 0,7 = 1,1 un pārrēķiniet iegūto vērtību mikronos, t.i. reizina ar 10 3. Mēs saņemam:

T1 = 1,1 * 1000 = 1100 µm;

Atlikušās T vērtības izvēlas tabulu ar diametru 10 mm:

T2 = 250 mikroni, T3 = 100 mikroni, T 4 = 16 mikroni.

3. Atrašanās vietas kopējo novirzi garo produktu apaļās sekcijas (veltņa) apstrādes laikā centros nosaka pēc formulas:

( K) = ![]() ;

;

kur K ir ass novirze no taisnīguma ar formulu:

K = K * l;

K - izliekuma koeficients

K = 0,5 μm uz 1 mm, l = 75mm, K = 0,5 * 75 = 37,5 μm;

ц - sagataves ass nobīde centrēšanas kļūdas rezultātā,

ц = 0,25 * 800 = 200 µm, 1 = 203 µm,

2, ko nosaka pēc formulas:

2 = 1 * K y;

kur K y - precizitātes koeficients, K y = 0,06,

2 =203*0,06=12,2,

4. Atrodiet 2z min pēc formulas:

2z min = 2 [(Rz + h) i-1 + i-1 + i]

kur R z (i-1) - profila neatbilstību augstums iepriekšējā pārejā;

z min - paredzamais minimālais pabalsts šai operācijai;

h i-1 - bojātā slāņa dziļums pēc iepriekšējās darbības.

2z min2 = 2 = 2 * 478 = 956 mikroni,

2 zmin3 = 2 = 2 * 135,2 = 270,4 μm,

5. d min aprēķināts, pamatojoties uz problēmas nosacījumiem problem10h7 -18

18 = 0,018 mm, d min = 10-0,018 = 9,982 mm.

Šādas d min vērtības, kas aprēķinātas pēc formulas:

d min, i = d min, i + 1 + 2z min, i + 1;

(2z min jāpārvērš par mm, t.i., dalot ar 103).

d min3 = 29,982 + 0,124 = 30,106 mm;

d min2 = 30,106 + 0,279 = 30,385 mm;

d min1 = 30,385 + 1,102 = 31,487 mm;

6. d min. Noapaļots:

d min1 = 31,4mm;

d min2 == 30.4mm;

d min3 = 30,1 mm;

d min4 = 29,98 mm;

7. d max noapaļots atšķiras no pielaides lauka T lieluma:

d max1 = d min1 + T1 = 31,4 + 1,1 (1100) = 12,1 mm;

d max2 = d min2 + T2 = 30,4 + 0,25 (250) = 30,65 mm;

d max3 = d min3 + T3 = 30,1 + 0,1 (100) = 30,2 mm;

d max4 = d min4 + T4 = 29,98 + 0,016 (16) = 29,996 mm;

8. 2z min, pamatojoties uz formulām:

2z min4 = d min3-min min4 = 30,1-29,98 = 120 μm,

2z min3 = d min2-d min3 = 30,4-30,1 = 300 μm,

2z min2 = d min1-min min2 = 31,4-30,4 = 1000 µm,

9. 2z max mēs atrodam formulu:

2z max4 = d max3-d max4 = 30,2-29,996 = 204 µm,

2z max3 = d max2-d max3 = 30,65-30,2 = 450 µm,

2z max2 = d max1-d max2 = 32,5-30,65 = 1850 mikroni,

10. Noteikt kopējo vērtību 2z min un 2z max:

Z2z min = 120 + 300 + 1000 = 1420 µm,

Z2z max = 204 + 450 + 1850 = 2504 mikroni,

11. Pārbaude ir tāda, ka starpība starp sagataves pielaidi un detaļas pielaidi ir vienāda ar starpību starp starpposma pabalstu summām min un max.

T 1 -T 4 = Σ2z max - Σ2z min,

KRIEVIJAS FEDERĀCIJAS IZGLĪTĪBAS MINISTRIJA

KUZBASS VALSTS TEHNISKĀ UNIVERSITĀTE

Elastīgo automatizēto ražošanas sistēmu nodaļa

DIZAINS - ANALĪTISKĀ METODE PIEGĀDES NOTEIKŠANAI

PAR MEHĀNISKO APSTRĀDES

Vadlīnijas praktiskajam darbam kursa „Automātiskās ražošanas tehnoloģija” apmācības virzieniem studentiem 552900 “Mašīnbūves ražošanas tehnoloģija, aprīkojums un automatizācija”

Apkopojis A. N. Trusovs

Elektroniskā kopija atrodas KuzGTU galvenās ēkas bibliotēkā

KEMEROVO 2000

1. DARBA MĒRĶIS

Darba mērķis ir izpētīt skaitļošanas un analītisko metodi kvotu noteikšanai un sadarbspējīgu izmēru noteikšanai detaļu apstrādes laikā, lai uzzinātu, kā noteikt sastāvdaļu elementus īpašiem ražošanas apstākļiem.

2. PAMATSTRĀDĀJUMI

Prof. V. M. Kovan, balstās uz ražošanas kļūdu analīzi, kas radusies īpašos nosacījumos sagataves izpildei un to apstrādei, nosakot krājumu veidojošo elementu vērtības un to summēšanu.

Kvotu aprēķins nosaka: optimālu starpsienu izmērus visiem tehnoloģiskajiem pārejas gadījumiem (no rupjais tukšais līdz gatavajai daļai); minimālais tehnoloģisko pāreju skaits, kas nodrošina noteiktu sagataves kvalitāti; uzstādīšanas bāzes racionāla izvēle un apstrādes metodes.

Salīdzinot ar eksperimentālo kvotu statistisko vērtību, aprēķins nodrošina metāla ietaupījumus (no 6 līdz 15% no daļas neto svara), samazinot apstrādes procesu sarežģītību, samazinot griešanas rīka patēriņu.

Pabalsts (vispārīgi)apstrāde attiecas uz metāla slāni, kas tiek noņemta no sagataves virsmas tās apstrādes laikā, un to nosaka neapstrādātā sagataves un gatavās daļas izmēru atšķirība.

Starpposma krājumi- metāla slānis, kas noņemts tehnoloģiskajā pārejas posmā.

Apstrādājot ārējās un iekšējās rotācijas virsmas, kā arī paralēli apstrādājot pretējās plakanas virsmas simetriski pabalstiapstrādei.

Lai nodrošinātu nepieciešamo gatavās daļas kvalitāti, katram veiktajam pārejam ir nepieciešams piešķirt pabalstu, kompensējot iepriekšējās apstrādes kļūdas.

Galvenās kļūdas ir:

R Z - virsmas asimetrijas augstums (raupjums);

h ir bojātā virsmas slāņa dziļums;

∆ ∆ Σ ir savstarpēji savienoto virsmu telpisko noviržu kopējā vērtība;

ε ε ir instalācijas kļūda veiktajā pārejā.

Tālāk ir aprakstīta tehnoloģisko pāreju apstrādes kvotu un darbības lielumu aprēķināšanas procedūra. Veicot aprēķinus, ieteicams izmantot aprēķinu tabulu (sk. 1. tabulu).

Aprēķina procedūra 1. Daļas darba rasējuma un tehnoloģiskā izmantošana

tā apstrādes process, ierakstiet dizaina tabulā (1. sleja) tehnoloģiskās pārejas, lai iegūtu sagatavi un tās apstrādi, lai iegūtu gatavo daļu to izpildes secībā katrai elementārajai virsmai.

2. Katrai pārejai uzrakstiet komponentu vērtības

pielaide R Z, h, Δ Σ, ε (2. – 5. sleja) un pielaides veiktajiem izmēriem T i (8. sleja).

3. Noteikt aprēķināto minimālo kvotu vērtību

(6. aile) Z i min (turpmāk i ir tehnoloģiskās pārejas numurs), lai apstrādātu visas pārejas, izmantojot formulas:

a) asimetriskajam pabalstam ar pretējo virsmu secīgu apstrādi

c) par simetrisku atlaidi, apstrādājot revolūcijas ķermeņu ārējās un iekšējās virsmas

2Z i min = 2 (Rz i-1 + h i-1 + Δ 2 2 - 1 + ε i 2). |

4. Lai ierakstītu galīgo pāreju 7. ailē “Aprēķinātā vērtība”, vismazāko (iekšējām virsmām - lielāko) robežvērtību daļai saskaņā ar zīmējumu.

5. Lai veiktu pāreju pirms galīgā, aprēķināto lielumu nosaka, pievienojot mazāko robežvērtību (iekšējām virsmām, atņemot no lielākajiem ierobežojuma lielumiem) saskaņā ar aprēķināto minimālo pabalstu.Z i min.

6. Konsekventi nosaka katra iepriekšējās pārejas konstrukcijas izmērus, pievienojot aprēķināto izmēru, nākamo pāreju pēc tā (iekšējām virsmām)

– atņemšana no aprēķinātā lieluma), aprēķinātais minimālais pabalstsZ i min (turpinot aizpildīt 7. sleju).

7. Ierakstiet mazākās (iekšējām virsmām - lielākās) robežas, kas ierobežo visas tehnoloģiskās pārejas, noapaļojot tās, palielinot (samazinot) aprēķinātos izmērus. Noapaļošana līdz vienai decimāldaļai, kurai katrai pārejai tiek dota lieluma pielaide. Rezultāts ir rakstīts 10. slejā.

8. Nosakiet lielākos minimālos izmērus, pievienojot pielaidi noapaļotam mazākajam minimālajam izmēram (iekšējām virsmām, mazākie minimālie izmēri ir, atņemot pielaidi no noapaļotā lielākā minimālā izmēra). 9. slejā reģistrētie rezultāti.

9. Ierakstu kvotu ierobežojumiZ max kā lielāko ierobežojošo izmēru un Z min atšķirība kā starpība starp mazāko ierobežojošo izmēru iepriekšējās un izpildītās pārejās

(attiecīgi iekšējām virsmām Z max tiek definēta kā starpība starp mazākajiem ierobežojošajiem izmēriem un Z min kā starpību starp lielākajām ierobežotajām dimensijām veiktajām un iepriekšējām pārejām). Attiecīgi aizpildiet 11. un 12. sleju.

10. Noteikt kopējās kvotasZ Par max un Z Apmēram min., Summējot apstrādes starpproduktus.

11. Pārbaudiet aprēķinu pareizību pēc formulām

Z i max - Z i min = T i - 1 - T i; | ||||

2Z i max− | 2Z i min = | TD i− 1− | Tdi; | |

Z O max - | Z O min = | TZ - TD | ||

2Z O max - 2Z O min = TD З - | TDD, | |||

kur T i (TD i) ir pielaide starpposma lielumam (diametrs), T C (TD D) ir sagataves pielaide (sagataves diametrs), T D (TD D) ir daļas lieluma (diametrs) pielaide.

12. Noteikt kopējo nominālo emisiju Z O nom atbilstoši formulām (to izmanto salīdzināšanai ar tabulas vai ražošanas datiem):

a) ārējām virsmām

kur B, (BD) ir atbilstošā izmēra (diametra) augstākā novirze.

Ņemot vērā ārējo un iekšējo virsmu aprēķinu atšķirīgo raksturu, ir ieteicams iepriekš grupēt daļas virsmas. Apstrādājot savstarpēji savienotas plakanas virsmas no mainīgajām bāzēm, ieteicams veidot izmēru ķēdes, kas nosaka apstrādātās virsmas savstarpējo saistību ar mērīšanas bāzi.

Lai noteiktu pārejas komponenta kompensācijas komponentus, izmantojiet atsauces tabulas. Tātad, tabulā. P1 - P3 papildinājumā ir norādītas R Z un h vērtības galvenajiem sagataves veidiem, dažādas metodes ruļļu apstrādei no velmētiem izstrādājumiem, kalumiem un lējumiem, kā arī parastajiem apstrādes caurumu veidiem.

Kopējo telpisko noviržu Δ Σ vērtību aprēķināšana dažādu veidu sagatavēm to apstrādes laikā pirmajā operācijā ir dota. Lai aprēķinātu atlikušās telpiskās novirzes turpmākajās pārejās, ir lietderīgi izmantot šo formulu

kur ε b - kļūdas bāze; ε g - fiksācijas kļūda, ε ol - sagataves kļūdas pozīcija

veidošana Tāpat uzstādīšanas kļūdu ε var noteikt no

Saskaņā ar aprēķina rezultātiem tiek veidots grafiskais izkārtojumu un pielaides izkārtojums (skat., Piemēram, 2. att.).

3. PROCESU APRĒĶINĀŠANAS PARAUGS

Uzdevums (piemērs ņemts no). Trīspakāpju vārpsta (tērauds 45) ir izgatavota no II klases precizitātes (1. attēls). Preparāta masa ir 2 kg. Pagrieziena operācijai sekoja frēzēšanas centrēšanas operācija, kurā daļa tika balstīta uz kakliem

D1 un D3 (D1 = D3 = 25 mm). Vārpstas D2 kaklam ir diametrs 55h6-0.02. Aprēķiniet starpposma kvotas kakla D2 analītiskai apstrādei

Lēmums. Saskaņā ar norādītajiem nosacījumiem mēs iestatām posmu apstrādes posmu:

Neapstrādāta slīpēšana;

godīga slīpēšana;

iepriekšēja slīpēšana;

galīgā slīpēšana.

Visa norādītā apstrāde tiek veikta, uzstādot sagatavi centros. 1. slejā ievadiet apstrādes ceļu (sk. 1. tabulu). Dati par 2. \\ T, 3. \\ T No 8. slejas iegūtie dati par tukšo paraugu ir ņemti, un apstrādes dati ir no.

Virsmu atrašanās vietu noviržu aprēķināšana.

Noviržu Δ Σ (mikronos) lielumu zīmogotā apstrādājamā materiāla apstrādei centros nosaka pēc formulas:

Δ Σ = Δ2 Σ K + ΔU 2 = 24 2 + 50000 ≈500, (3.1)

kur Δ Σ K ir ass novirze no taisnuma, μm; ΔU ir sagataves ass pārvietojums centrēšanas kļūdas rezultātā, μm.

Savukārt: | |

Δ Σ K = 2ΔK lK = 2 0,15 80 = 24, |

kur lK ir lielums no posma, kuram izliekums ir noteikts līdz sagataves galam, vienāds ar (l K = L 1 + L 2) attiecīgajam gadījumam 80 mm; ∆K ir īpašais izliekums, µm uz 1 mm garumu (maršruts ietver sagataves iztaisnošanu presē, pēc kura whichК = 0,15 µm / mm); vidējais diametrs, kas nepieciešams, lai noteiktu ∆K, mēs atrodam, kā:

D 1 L 1 + | D2 L2 + ... + | D n L n = | 25 30 + 55 50 + 25 70 = 35 . | |||

Apstrādes detaļas ∆ Y ass novirzi aprēķina pēc formulas | ||||||

∆ Y = | 0,25 T 2 + | 10002 = | 0,25 18002 + 10002 = 500, | |||

kur T ir centrifūgā izmantotā sagataves pamatnes diametrālā izmēra pielaide, T = 1800 mikroni.

Neapstrādāta slīpēšana. Atlikušo telpisko noviržu ∆r vērtību nosaka ar formulu (2.12):

Δ r = KU Δ Σ = 0,06 500 = 30.

Smalka slīpēšana. Atlikušo telpisko noviržu lielums ∆ r = 0,04 30 = 1,2. Aprēķinātās telpisko noviržu vērtības tiek ievadītas 4. slejā.

Katras pārejas diametra izmēru minimālo kvotu aprēķināšana tiks veikta ar formulu (2.2):

raupja 2Zi min = 2 (160 + 200 + 500) = 1720;

smalka pagriešana 2Zi min = 2 (50 + 50 + 30) = 260;

2Z iepriekšēja slīpēšanai min = 2 (25 + 25 + 1,2) = 102;

galīgā slīpēšana 2Zi min = 2 (10 + 20) = 60. Aprēķinātās kvotu vērtības tiek ierakstītas 6. ailē.

Mazāko konstrukcijas izmēru (7. aile) tehnoloģiskajām pārejām nosaka, pievienojot mazākās izmēra robežvērtības, kas atbilst iepriekšējai tehnoloģiskajai pārejai, ar pārejas pabalsta vērtību:

54,98 + 0,06 = 55,04;

55,04 + 0,102 = 55,142; 55,142 + 0,26 = 55,402; 55,402 + 1,72 = 57,122.

Noapaļotie mazākie ierobežojošie izmēri ir ievadīti 10. slejā. Tad mēs nosaka lielākos ierobežojumus pēc pārejām:

54,980 + 0,020 = 55;

55,040 + 0,060 = 55,1; 55,150 + 0,120 = 55,27; 55,400 + 0,400 = 55,8; 57 + 2 = 59.

Aprēķina rezultātus ieraksta 9. slejā.

Pāreju faktisko maksimālo un minimālo kvotu aprēķins tiek veikts, atņemot attiecīgi lielāko un lielāko vērtību

vismazākie ierobežojumi, kas atbilst veiktajām un iepriekšējām tehnoloģiskajām pārejām:

Maksimālie izmēri: | Minimālie izmēri: |

||

55,04 - 54,98 = 0,06; |

|||

55,15 - 55,04 = 0,11; |

|||

55,4 - 55,15 = 0,25; |

|||

59 - 55,80 = 3,2; | 57 - 55,4 = 1,6. |

||

Aprēķina rezultāti ir ierakstīti 11. un 12. slejā.

1. tabula Kvotu un pielaides aprēķināšana 55h6-0,02

Maršruts ir | Pievienotie elementi | Aprēķināts | Darbojas | |||||||||

virsmas darbi | sākt, mikronu | izmēri, | ||||||||||

stih 55h6-0,02 | ki Ti, | sākt, mikronu |

||||||||||

∆ Σ | Z max | Z min |

||||||||||

Z imin | ||||||||||||

Zīmogošana ... | ||||||||||||

projekts ……… | ||||||||||||

apdare ......... | ||||||||||||

Slīpēšana | ||||||||||||

provizorisks | ||||||||||||

galīgais ... | ||||||||||||

Aprēķinot kopējās kvotas, ko veic vienādojumi:

Z 0 max = | Z max = | 0,1 + | 0,17 + | 0,53 + | 3,2 = | ||

Z 0 min = | Z min = | 0,06 + | min 57.0 |

||||

Griešanās pielaide 400 |

|||||||

pagrieziena pagriešanās dmax 55,8 |

|||||||

dmin pagriešanās 55.4 |

|||||||

Pabeigt pagriešanās pielaidi 120 |

|||||||

dmax pagrieziens 55.27 |

|||||||

dmin apdares pagrieziena 55,15 |

|||||||

Pieļaujamā tolerance pirms slīpēšanas |

|||||||

dmax slīpēšana sākotnēji 55,10 |

|||||||

dmin slīpēšana pirms 55.04 |

|||||||

Slīpēšanas pielaide 20 |

|||||||

dmax galīgā slīpēšana |

|||||||

dmin slīpēšana gala |

|||||||

2Zmin galīgai slīpēšanai |

|||||||

2Zmax galīgai 0.1 |

|||||||

2Zmin iepriekšēja slīpēšana |

|||||||

2Zmax iepriekšēja slīpēšana |

|||||||

2Zmin pagrieziena pagriešanai 0,25 |

|||||||

2Zmax vienā pagrieziena pagriezienā 0,53 |

|||||||

2Zmin uz vienu pagriezienu 1.6 |

|||||||

2Zmax vienā pagriezienā neapstrādāta 3.2 |

|||||||

Att. 2. Kvotu un pielaides izkārtojums |

|||||||

par apstrādes posmiem 55h6-0,02 |

|||||||

Lauksaimniecības inženierijā kvotu noteikšanai ir divas metodes: eksperimentālā un skaitļošanas analītiskā.

Lietojot eksperimentālā statistiskā metode tabulām tiek piešķirti vispārējie un starpposma pabalsti, kuru pamatā ir uzlaboto iekārtu ražošanas datu sintēze un sistematizācija. Šīs metodes galvenās priekšrocības var uzskatīt par laika ietaupījumu uz krājumu definīciju. Tas ļauj jums noteikt, cik lielā mērā tehnoloģisko procesu attīstībā tiek izmantoti sagataves.

Eksperimentālās statistiskās metodes trūkumi ir tādi, ka kvotas tiek piešķirtas, neņemot vērā specifiskos tehnoloģisko procesu būvniecības nosacījumus, piemēram, tiek noteiktas vispārējās kvotas, neņemot vērā sagataves uzstādīšanu un iepriekšējās apstrādes kļūdas.

Tātad eksperimentālā statistiskā metode pabalsta noteikšanai neņem vērā tehnoloģiskā procesa īpatnības, ieteicamās kvotas ir pārvērtētas. Negabarīta pabalsts ir vērsts uz apstrādes nosacījumiem, saskaņā ar kuriem pabalstam ir jānodrošina darbs bez noraidīšanas. Regulējošas tabulas kvotu atlasei var tikt izmantotas viena un tā paša apjoma ražošanā mazu, zemu izmaksu daļu ražošanā un tad, kad tiek attīstīti tehnoloģiskie procesi.

Visos citos gadījumos jums vajadzētu pieteikties analītiskā metodepārstrādes kvotu noteikšana, ko izstrādāja profesors V.M. Kovans. Šī metode ir balstīta uz faktoru analīzi, kas ietekmē iepriekšējās un notiekošās virsmas apstrādes procesa darbības. Krājuma vērtību nosaka, izmantojot diferencēto aprēķinu metodi, kas veido krājumu veidojošos elementus. Aprēķina un analīzes metode paredz aprēķināt starpproduktu pabalstus, t.i. piemaksas par visām secīgi veiktajām tehnoloģiskajām operācijām, kas saistītas ar konkrētas daļas virsmas apstrādi, to summēšanu, lai noteiktu kopējo virsmas apstrādes apjomu un starpposma aprēķinu, kas nosaka virsmas stāvokli un sagataves izmērus. Aprēķinātā vērtība ir minimālais starpposma pabalsts pārstrādei, kas ir pietiekams, lai novērstu iepriekšējā kļūdā iegūtās apstrādes kļūdas un virsmas slāņa defektus, kā arī lai kompensētu kļūdas, kas radušās operācijas laikā.

Aprēķinot minimālo starpposma pabalstu, tiek ņemti vērā šādi kļūdas elementi:

1) iepriekšējā pārejas posmā iegūto pārkāpumu augstums;

2) stāvoklis un dziļums h i -1 sagataves virsmas slānis iepriekšējās pārejas rezultātā;

3) telpiskās novirzes apstrādātās virsmas atrašanās vieta ir relatīvi neapstrādāta;

4) uzstādīšanas kļūda veicot šo pāreju.

Virsmas nelīdzenums un virsmas slāņa īpašības h i -1 atkarīgs no griešanas režīma, apstrādājamā materiāla kvalitātes un citiem faktoriem.

Virsmas slānis h i -1, kas veidojas iepriekšējā pārejas rezultātā, pilnībā vai daļēji tiek dzēsts veiktajā pārejā. Piemēram, veidojot kalumus, tiek veidots dekarburēts slānis līdz 0,5 mm, kas pilnībā jānoņem, jo šis slānis neatšķiras pēc izturības. Pirmajā tehnoloģiskajā pārejā ir nepieciešams pilnībā noņemt pelēkā čuguna čuguna liešanas laikā izveidoto virsmas slāni. Šis slānis no 1 ... 2 mm sastāv no perlamutra mizas ar smilšu veidnēm.

Telpiskās novirzesko raksturo apstrādātās virsmas atrašanās vietas precizitāte attiecībā pret sagataves pamatnēm. Telpisko noviržu piemēri var būt: rotācijas ārējās virsmas novirze attiecībā pret caurumu sagataves, piemēram, bukses un diski, pakāpeniskās vārpstas tukšuma saliekšana, izliekums, ieliekums un plakņu izliekums, virsbūves virsbūves nesalīdzība attiecībā pret pamatplakni, nevis perpendikulāra gala virsmai, nevis perpendikulāra gala virsmai, nevis perpendikulāra gala virsmai attiecībā pret atveres asi. citi

Minimālā starpprodukta sastāvdaļa pabalsts ir arī kļūda, kas rodas, veicot sagatavošanu pārejai.

Instalācijas precizitāteto raksturo apstrādājamās virsmas nobīde vai rotācija attiecībā pret pamatni, jo šo vērtību kompensē ar atbilstošu palielinājumu. Piemēram, ja, uzstādot pamatni caurumu uz ārējā diametra, apstrādājot uzmavu ārējā diametrā ar sagataves atstarpi.

![]() ,

,

kur D - garantēts attālums starp sagataves atveri un malu;

d 1 - pielaide mucas ražošanā; d 2 - pielaide bāzes cauruma ražošanai; d 3 - korpusa nolietojuma pielaide.

Lai kompensētu iespējamās neprecizitātes sagataves montāžā, palieliniet krājuma daudzumu.

Apkopojot vērtības, un mēs iegūstam minimālo atlaidi tehnoloģiskajai pārejai.

Apsveriet summēšanas komponentu metodes. Apstrādājot lidmašīnas, vektori ir summēti aritmētiski kopš tā laika tie ir kolināri (paralēli) un vērsti perpendikulāri apstrādājamai virsmai. Tāpēc, apstrādājot plakni, minimālā pabalsta aprēķina formula ir

Apstrādājot divas pretējas plaknes ar vienādām nosaukuma metodēm, pabalsts divām pusēm būs

Apstrādājot rotācijas vektoru virsmas r i -1 un E i var veikt jebkuru leņķisko pozīciju, un tāpēc to summēšana ir ieteicama, lai to izpildītu saskaņā ar likumu kvadrātsakni

![]() .

.

Līdz ar to rotācijas ārējo un iekšējo virsmu apstrādei paredzētais diametrs (bez uzstādīšanas centros)

Vismazākais diametra starpsavienojuma pabalsta lielums (kad tiek apstrādātas revolūcijas ķermeņu virsmas) ir divkāršots.

Aprēķina formulas komponentu vērtības ir dotas atsauces literatūrā. Šo komponenšu īpašās vērtības ir atkarīgas no iepriekšējā precizitātes ( i - 1) un tas ( ia) pārejas, sagataves uzstādīšanas precizitāte veiktajā pārejā, sagataves materiāls un citi faktori. Analizējot konkrētas pārejas, var izslēgt dažas aprēķināšanas vispārējās formulas sastāvdaļas. Tāpēc ir jāpatur prātā:

1) pagriežot centros uzstādītās sagataves cilindrisko virsmu, var pieņemt, ka kļūda ir nulle

2) slīpējot sagataves pēc termiskās apstrādes, virsmas slānis ir jāsaglabā, cik vien iespējams, tāpēc šis termins jāizslēdz no aprēķina formulas.

![]() ,

,

![]() ;

;

3) izvēršot peldošo slaucīšanu un nobīdot atveres un pārvietojot asi, netiek novērsta un uzstādīšanas kļūda šajā gadījumā nav

![]() ;

;

4) ja cilindriskā virsma tiek pārspīlēta un pulēta, ja samazinās tikai virsmas raupjums, to nosaka tikai apstrādātās virsmas nelīdzenumu augstums, t.i.

Starpsienas veidošanās diagrammas ārējo un iekšējo cilindrisko virsmu apstrādē ir attēlotas 5. attēlā. 2 un 3.

Pozīcijas tolerances pozitīvā daļa attiecībā uz vārpstu un cauruma negatīvo daļu nav iekļauta kopējā daudzumā, bet jāņem vērā, nosakot griešanas apstākļus apstrādes laikā.

Tāpēc, aprēķinot minimālo nepieciešamo pabalstu, jāņem vērā īpaši apstrādes nosacījumi. Atkarībā no tiem daļa no posteņiem nav nepieciešama, kas ļauj samazināt krājumus un samazināt apstrādes izmaksas. Zinot minimālo savietojamības pabalstu, varat aprēķināt tā maksimālo vērtību

![]() ,

,

kur ir pielaide virsmas lielumam, kas noteikts attiecīgi iepriekšējai un dotajai tehnoloģiskajai pārejai.

Noņemamā materiāla faktiskā slāņa biezums var ievērojami atšķirties. Izmantojot saikni starp savstarpēji izmantojamām pārstrādes kvotām un to svārstību laukiem, aprēķina daļas ierobežojošos izmērus. Lai to izdarītu, izvēlieties sākuma punktu. Ja, piemēram, sākuma punktam, izvēlieties lielāko D no gatavā vārpstas pieļaujamiem izmēriem, tad pēdējās pārejas daļas maksimālās sadarbspējas dimensijas ir vienādas ar

Nosakot kvotas, izmantojot eksperimentālo-statistisko metodi, vispārējās un darbības kvotas tiek piešķirtas, pamatojoties uz pieredzi, kas gūta, pārstrādājot šīs klases daļas saskaņā ar aplūkotās nozares nosacījumiem. Tas ņem vērā materiālu, detaļu izmērus, ražošanas veidu un nepieciešamo apstrādes precizitāti. GOST, rūpnīcu reglamentējošie materiāli un atsauces grāmatas ir norādītas dažādiem apstrādes veidiem. Tātad attiecībā uz ruļļiem no velmētiem izstrādājumiem, atkarībā no to izmēra, kopējais diametrs ir no 1 līdz 8 mm, sagatavēm, kas iegūtas ar karstu štancēšanu, no 1,5 līdz 6 mm uz vienu pusi, no dzelzs un tērauda lējumiem. 3 līdz 8 mm uz vienu pusi. Darba apstrādes kvotas (diametrs) atrodas šādās robežās: rullējot tērauda velmējumu ar diametru līdz 120 mm - no 1 līdz 2,5 mm, stieņu zīmogošana - no 1,5 līdz 3 mm; pēc smalcināšanas - pēc 0,5 līdz 1 mm; kad ārējā slīpēšana centros - no 0,2 līdz 0,5 mm.

Jautājumi pašpārbaudei:

PAMATINFORMĀCIJA, KAS ATTIECAS UZ MAŠĪNĀM

1. Vispārīgi jēdzieni par pamatu.

2. Bāzes un to raksturojuma klasifikācija.

3. Veidi, kā uzstādīt detaļas. Noteikums ir seši punkti.

Aprēķina analītiskā metode apstrādes kvotu noteikšanai ir sistēma, kas ietver metodiski pareizu kvotu aprēķinu, sasaistot aprēķinātās kvotas ar apstrādājamās virsmas maksimālajiem izmēriem un regulējošiem materiāliem.

Minimālās kvotas aprēķina, izmantojot šādas formulas:

· Ja pretējās virsmas tiek apstrādātas secīgi (vienpusējs pabalsts):

· Paralēli apstrādājot pretējās virsmas (divpusējs krājums)

· Apstrādājot ārējās un iekšējās cilindriskās virsmas (divpusējs pabalsts);

kur R i i - 1 - profila neatbilstību augstums iepriekšējā pārejā; h i -1 - bojātā virsmas slāņa dziļums iepriekšējā pārejā; D S i-1 - virsmas stāvokļa un virsmas formas noviržu kopējās novirzes, kas veidojas iepriekšējā operācijā; e i - apstrādājamās detaļas uzstādīšanas kļūda notiekošajā pārejā.

Nominālās kvotas pārstrādei aprēķina pēc šādām formulām:

· Ārējās virsmas

· Iekšējās virsmas

kur ei i un ES i ir zemākās un augšējās izmēru novirzes veiktajā pārejā; nav i -1 un ES i -1 izmēru zemākās un augstākās novirzes iepriekšējā pārejā. D rādītāji attiecas uz diametra izmēriem.

Nominālais lielums tiek noteikts, lai aprēķinātu instrumenta veidojošo elementu nominālos izmērus, jo īpaši, veidnes, veidnes, modeļus, matricas, piederumus utt.

Maksimālo virsmas apstrādes apjomu aprēķina, izmantojot šādas formulas:

· Pie āra

· Iekšējiem

kur TD un Td ir attiecīgi ārējo un iekšējo izmēru pielaides.

Maksimālie pieļaujamie daudzumi un kvotas tehnoloģiskiem mērķiem (nogāzes, pārklāšanās, sagataves konfigurācijas stiprināšana utt.) Ir vienādas ar griezuma dziļumu.

Pamatnoteikumi kvotu aprēķināšanai:

1. Minimālais pabalsts

aprēķina saskaņā ar formulām (1.4 - 1.6), izmantojot katras apstrādātās virsmas norēķinu un tehnoloģisko karti.

Norēķinu un tehnoloģiskajā kartē norādīts lielums, kas nosaka apstrādātās virsmas stāvokli un tehnoloģiskās pārejas to izpildes secībā; Katrai pārejai tiek reģistrētas Rz, h, D S, e un TD vai Td vērtības.

2. Pielaides un virsmas kvalitātes parametri galīgajā tehnoloģiskajā pārejā (R z un h) tiek pieņemts saskaņā ar daļas zīmējumu, un iespēja iegūt tos ar plānoto apstrādes metodi tiek pārbaudīta saskaņā ar standartiem.

3. Pelēkā un kaļamā čuguna, kā arī krāsaino metālu un sakausējumu pēc pirmās tehnoloģiskās pārejas un tēraudiem pēc termiskās apstrādes, aprēķinot pabalstu, termins h ir izslēgts no formulām (1.4 - 1.6). Atsevišķos gadījumos ir izslēgti arī daži formulējumi, kas iekļauti šo formulu aprēķinā, lai noteiktu pārstrādes kvotas. Tātad, izslēdziet tās kļūdas, kuras pārejas laikā nevar novērst.

Piemēram, izvēršot peldošo slaucīšanu un izvelkot caurumu, nobīdes un ass vadība netiek novērsta. Līdz ar to minimālo pabalstu šajā gadījumā aprēķina pēc formulas: \\ t

Slīpējot pie sagataves pēc virsmas termiskās apstrādes, cietais slānis ir jāsaglabā, tāpēc termins h i -1 ir jāizslēdz no aprēķina formulas (1.15).

4. Jāņem vērā virsmu D S atrašanās vietas novirze:

· Pirmās tehnoloģiskās pārejas sagataves;

· Pēc raupjuma un pusapstrādes ar asmeņiem turpmākai tehnoloģiskai pārejai;

· Pēc termiskās apstrādes, pat ja nav deformācijas.

Saistībā ar regulāru virsmu novirzes samazināšanos apstrādes laikā vairākās pārejās pie apdares un apdares apstrādes posmiem, tās tiek atstātas novārtā.

5. Nosakot kvotas, jāņem vērā šīs pozīcijas novirzes, kas nav saistītas ar pielaidi elementārās virsmas lielumam un kurām ir neatkarīga nozīme. Tādējādi sagataves virsmas izvietojuma novirzes perforēšanas laikā tiek veidotas pēc spiedoga augšējās puses pārvietošanas attiecībā pret apakšējo, kas ir pamatne. Parasti savienotāju zīmogu līnija nodrošina elementāru virsmu, kas ļauj identificēt zīmogu nobīdes un noteikt tā vērtību. Šajā gadījumā zīmoga apakšējās un augšējās puses maiņa ir saistīta ar lieluma pielaidi, un tās vērtību regulē lieluma pielaides robežās vai dažreiz precizē.

1. Atšķiriet daļu no ass ass un lokālās novirzes no taisnīguma (izliekuma). To vērtības tiek noteiktas, pamatojoties uz daļas parametru ģeometriskajiem rādītājiem. Tātad, uzstādot centros, kad tiek apstrādātas rotācijas struktūras, novirzes no taisnīguma nosaka pēc formulām:

· Vietējais

![]() , (1.17)

, (1.17)

kur D c ir daļas ass novirze no taisnuma, kas minēta 1 mm no vārpstas garuma, µm.

2. Divu asu pozīcijas noviržu kopējā vērtība parasti tiek definēta kā vektora summa. Ja ir zināms novirzes vektoru stāvoklis un tie sakrīt virzienā, tad kopējā novirze tiek definēta kā algebriskā summa. Tajos gadījumos, kad ir grūti paredzēt vektoru virzienu, tie tiek apkopoti saskaņā ar ģeometriskā pievienošanas noteikumu.

um

um um

um um

um

mm

mm