Методи визначення припусків на обробку. Методи визначення припусків

припуск- шар матеріалу, що знімається з поверхні деталі для забезпечення заданої якості.

операційний припуск- це припуск, що видаляється при виконанні однієї технологічної операції.

проміжний припуск- це припуск, що видаляється при виконанні одного технологічного переходу. Визначається різницею розмірів, отриманих на попередньому і виконуваному переході.

Загальний припуск- шар матеріалу, необхідний для виконання всієї сукупності операцій і переходів від заготовки до готової деталі. Він дорівнює сумі операційних припусків:

де n – число операцій (переходів).

Припуски на обробку можуть бути симетричними і асиметричними.

Симетричні припуски мають місце при обробці зовнішніх і внутрішніх циліндричних і конічних поверхонь обертання, а також одночасної обробці протилежних поверхонь з однаковими припусками.

Асиметричний припуск буде в тому випадку, коли протилежні поверхні обробляються незалежно одна від одної. Односторонній припуск є окремим випадком асиметричних припусків, коли одна з протилежних сторін не обробляється.

Припуск по суті є компенсатором всіх похибок попередньої обробки заготовки і похибок, пов'язаних з виконанням даної технологічної операції.

На припуск встановлюють допуск, який є різницею між найбільшим і найменшим значеннями припуску.

Значення припусків і допусків визначають проміжні (операційні) розміри.

напуск- це також шар матеріалу, що підлягає видаленню, але його утворення пов'язане з особливостями технології отримання заготовки. До напуском відносяться: штампувальні і формувальні ухили, Непролитих і непрошитий отвори, шари металу у сортового прокату, різні западини, які заповнюються металом при куванні і штампуванні, і т.п.

4.2. Методи визначення припусків на обробку

Методи визначення припусків:

Дослідно-статистичний

Розрахунково-аналітичний.

За першим методом загальні та операційні припуски визначаються за даними таблиць, складених на основі узагальнення і систематизації виробничих даних передових заводів (деякі з них стандартизовані). Табличні значення припусків щоб уникнути отримання шлюбу завищені і не враховують конкретних умов обробки (послідовності виконання операцій, схем базування і ін.).

Розрахунково-аналітичний метод заснований на обліку конкретних умов виконання ТП обробки шляхом виявлення та аналізу факторів, що впливають на величину припуску. До таких факторів належать:

Величина микронеровностей поверхні;

Глибина дефектного шару поверхні h;

Просторові відхилення поверхонь (викривлення і кривизна поверхні, ексцентричність осі отвору, розбіжність положення осей і т.д.);

Похибка установки заготовки.

З факторів, що впливають на величину припуску, відносяться до попередньої обробки, і їм присвоюється індекс, відноситься до виконуваної обробці і має індекс.

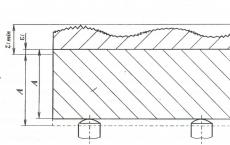

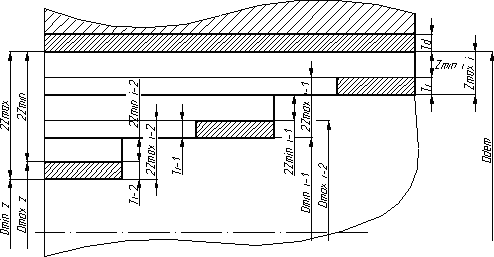

На рис. 4.1. показано схематичне зображення величини мінімального припуску і факторів, що впливають на його величину.

Мінімальний проміжний припуск на виконуваний перехід в загальному вигляді визначають за формулою:

Просторові відхилення і похибки установки являють собою вектори, їх підсумовують за правилом додавання векторів. При обробці плоских поверхонь, коли є Колінеарні вектори:

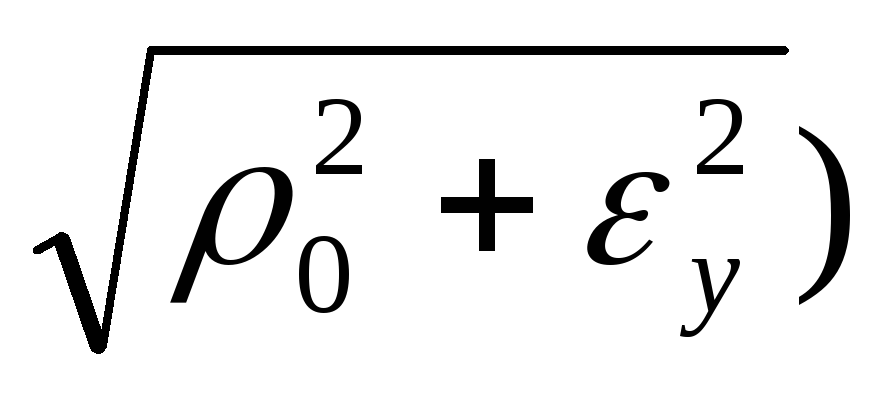

при обробці поверхонь обертання, коли неможливо передбачити напрямок векторів підсумовування проводиться за правилом квадратного кореня:

Мінімальний припуск на обробку площин

Для поверхонь обертання припуск вважається на діаметр:

Мал. 4.1. Фактори, що впливають на величину припуску

Приватні формули для конкретних випадків обробки:

При обробці циліндричної поверхні заготовки, встановленої в центрах

При обробці отворів плаваючою рядків і при протягуванні

При обробці, метою якої є зменшення шорсткості поверхні (полірування, суперфінішірованіе)

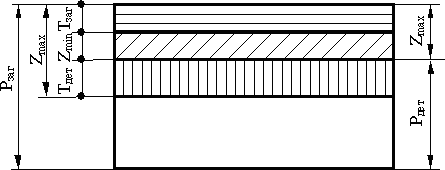

Мал. 4.2. Схема освіти максимального і мінімального припуску

При шліфуванні заготовок після їх термічної обробки в розрахункових формулах буде відсутній доданок.

Величина припуску, що знімається з поверхні кожної деталі партії, залежить від ряду випадкових факторів і тому є випадковою величиною. При однопрохідної обробці деталей на попередньо налаштованих верстатах в результаті пружних деформацій технологічної системи має місце явище копіювання. Воно полягає в тому, що при обробці заготовки з меншим розміром (рис. 4.2) витримується размерполучітся меншим і навпаки, більшого розміру заготовкісоответствует більшого значення витримується розміру. Таким чином, дійсні припуски на обробку в партії заготовок будуть

Однак сучасний погляд на припуск передбачає припуском вважати шар матеріалу, що підлягає видаленню з поверхні заготовки з метою досягнення заданих властивостей оброблюваної поверхні. Таке поняття припуску в більшій мірі відповідає його призначенню. Різниця полягає в різному розумінні максимального припуску (ріс.27.1).

Схематичне відображення відмінності в тлумаченні поняття "припуск"

Таким чином, колишнє розуміння -; нове розуміння - ![]() ,

,

-Максимальний припуск;

- мінімальний припуск;

- поле допуску на витримується розмір деталі;

- поле допуску, що обмежує відхилення розміру заготовки.

Визначення припуску є важливою техніко-економічним завданням.

Таблиці та ДСТУ дозволяють визначати припуски незалежно від технологічного процесу обробки заготовки і умов його здійснення. Величина припуску, як правило, в цьому випадку є завищеною.

Коливання розміру оброблюваної поверхні заготовки в межах допуску на її виготовлення під сумнівом величини припуску. Тому і розрізняють припуск мінімальний (), номінальний, максимальний.

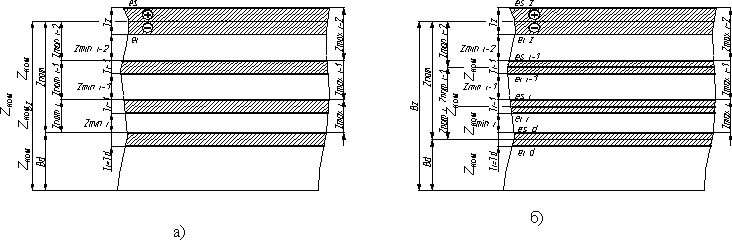

Схема припусків і допусків розмірів

![]() ; ,

; ,

На малюнку індекс відноситься до заготівлі;

![]()

![]()

-до деталі

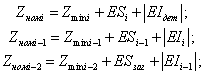

Зі схеми (рис.25) видно, наступне:

- різницю номінальних розмірів заготовки до і після обробки;

- максимальний шар матеріалу, що підлягає видаленню. У ряді випадків на деяких переходах імогут збігатися;

- мінімальний шар матеріалу, необхідний для усунення дефектів заготовки і забезпечення можливості переходу від заготовки до деталі при наявності похибки установки заготовки і того розподілу припусків на поверхнях, що підлягають обробці, яке відбулося в результаті вибору технологічних баз для першої операції.

Залежно від того, яка поверхня обробляється а) зовнішня (рис.27); внутрішня (рис.28); як розташовується поле допуску на витримується розмір "в тіло" (рис.27), симетрично (рис.28); - номінальний і максимальний припуски визначаються по-різному.

Схема визначення припусків при обробці зовнішньої поверхні:

а)

б)

Слід зазначити, що основу і Z ном , і Z max становить Z min . Тому розрахунковою величиною є мінімальний припуск.

В даний час вважається, що для визначення мінімального припуску необхідно користуватися формулою, більш повно враховує фактори, що діють при обробці поверхні деталі:

де - висота мікронерівностей поверхні заготовки після її обробки на попередньому переході;

- глибина дефектного поверхневого шару, отримана на попередньому переході;

-похибка зсуву і повороту поверхні заготовки щодо її технологічних баз;

-похибка форми поверхні заготовки, допущена при її обробці на попередньому переході;

- похибка установки заготовки на даному переході;

-відхилення положення поверхні заготовки, яка підлягає обробці, щодо її технологічних баз, що виникло в результаті розподілу припусків при підготовці технологічних баз на перших операціях.

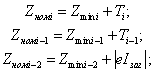

Схема визначення припусків при обробці внутрішньої поверхні:

а)

б)

Метод і необхідні дані для розрахунку досить докладно представлені в довідковій літературі, при цьому введені такі позначення:

при обробці окремої поверхні (односторонній припуск) на i-м переході:

при паралельній обробці протилежних поверхонь (двосторонній припуск):

![]()

при обробці зовнішніх і внутрішніх поверхонь обертання:

Знання величини необхідно при визначенні режимів різання, так як саме цей припуск приймають в якості глибини різання.

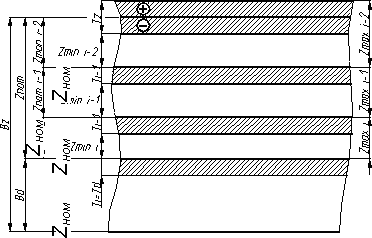

У тому випадку, коли поверхня обробляється за кілька переходів, припуски визначаються в напрямку "від деталі до заготівлі". В першу чергу визначають припуск на обробний перехід, потім чистової і, нарешті, чорновий.

Знаючи кількість переходів і припуски, необхідні для виконання кожного переходу з обробки поверхні заготовки, можна визначити межпереходние розміри, розмір вихідної заготовки і значення загального припуску. Виконати це простіше за допомогою схем (рис.29, 30).

Схема зв'язків між межпереходнимі розмірами, припусками і допусками для охоплених поверхонь

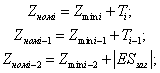

У відповідності зі схемою (рис.29) граничні значення межпереходних розмірів рівні:

Граничні розміри заготовки можна представити в загальному вигляді:

![]()

Граничні значення припуску вихідної заготовки:

![]()

![]()

де - кількість переходів з обробки поверхні заготовки;

г - допуск, що обмежує відхилення розміру вихідної заготовки.

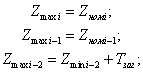

Схема зв'язків між межпереходнимі розмірами, припусками і допусками для охоплюють поверхонь

Наприклад, граничні значення діаметра отвору вихідної заготовки рівні:

![]()

Поряд з розглянутим розрахунково-аналітичним методом визначення припусків існує так званий "табличний" метод. У цьому випадку розрахунки ведуться з використанням табличних значень загального припуску і припусків на окремі види обробки поверхні, що приводяться у відповідних ГОСТах і довідковій літературі.

Величина припусків впливає на собівартість виготовлення деталі. При збільшеному припуску підвищуються витрати праці, витрата матеріалу і інших виробничих витрат, а при зменшеному доводиться підвищувати точність заготовки, що також збільшує собівартість виготовлення деталі.

Зазвичай в заготовках, отриманих методом лиття, можуть міститися раковини, піщані включення, а в штампованих заготовках є зневуглецьована шар, мікротріщини і інші дефекти.

Дефектний шар чавунних виливків по дерев'яним моделям становить 1-6 мм, у поковок 0,5-1,5 мм і у гарячекатаного прокату 0,5-1,0 мм. Для більш точного визначення припуску на обробку та запобігання перевитрати матеріалу застосовують аналітичний метод для кожного конкретного випадку з урахуванням всіх вимог виконання заготовок і проміжних операцій.

Для отримання деталей вищої якості необхідно при кожному технологічному переході механічної обробки заготовки передбачати виробничі похибки, що характеризують відхилення розмірів, геометричні відхилення форми поверхні, мікронерівності, відхилення розташування поверхонь. Всі ці відхилення повинні знаходитися в межах поля допуску на розмір поверхні заготовок.

Аналітичний метод визначення припусків базується на аналізі виробничих похибок, що виникають при конкретних умовах обробки заготовки.

Величина проміжного припуску для плоских поверхонь заготовки:

z min = R z + h + o + у;

для поверхонь типу тіл обертання (зовнішніх і внутрішніх):

2z min = 2 (R z + h +  ,

,

де R z - висота мікронерівностей поверхні, що залишилися при виконанні попереднього технологічного переходу, мкм; h - глибина дефектного поверхневого шару, що залишився при виконанні попереднього технологічного переходу, мкм;  - сумарні відхилення розташування, що виникли на попередньому технологічному переході, мкм; у - величина похибок установки заготовки при виконуваному технологічному переході, мкм.

- сумарні відхилення розташування, що виникли на попередньому технологічному переході, мкм; у - величина похибок установки заготовки при виконуваному технологічному переході, мкм.

Таблиця розрахунку припусків, допусків і проміжних розмірів по технологічним операціям (приклад заповнення)

|

Поверхн. А переходи |

елементи припусков |

Переможе. припуск |

проміжний |

|||||

|

|

|

|

|

|

|

|

|

|

|

Заготівля-прокат | ||||||||

|

Токарська: | ||||||||

|

шліфувальна | ||||||||

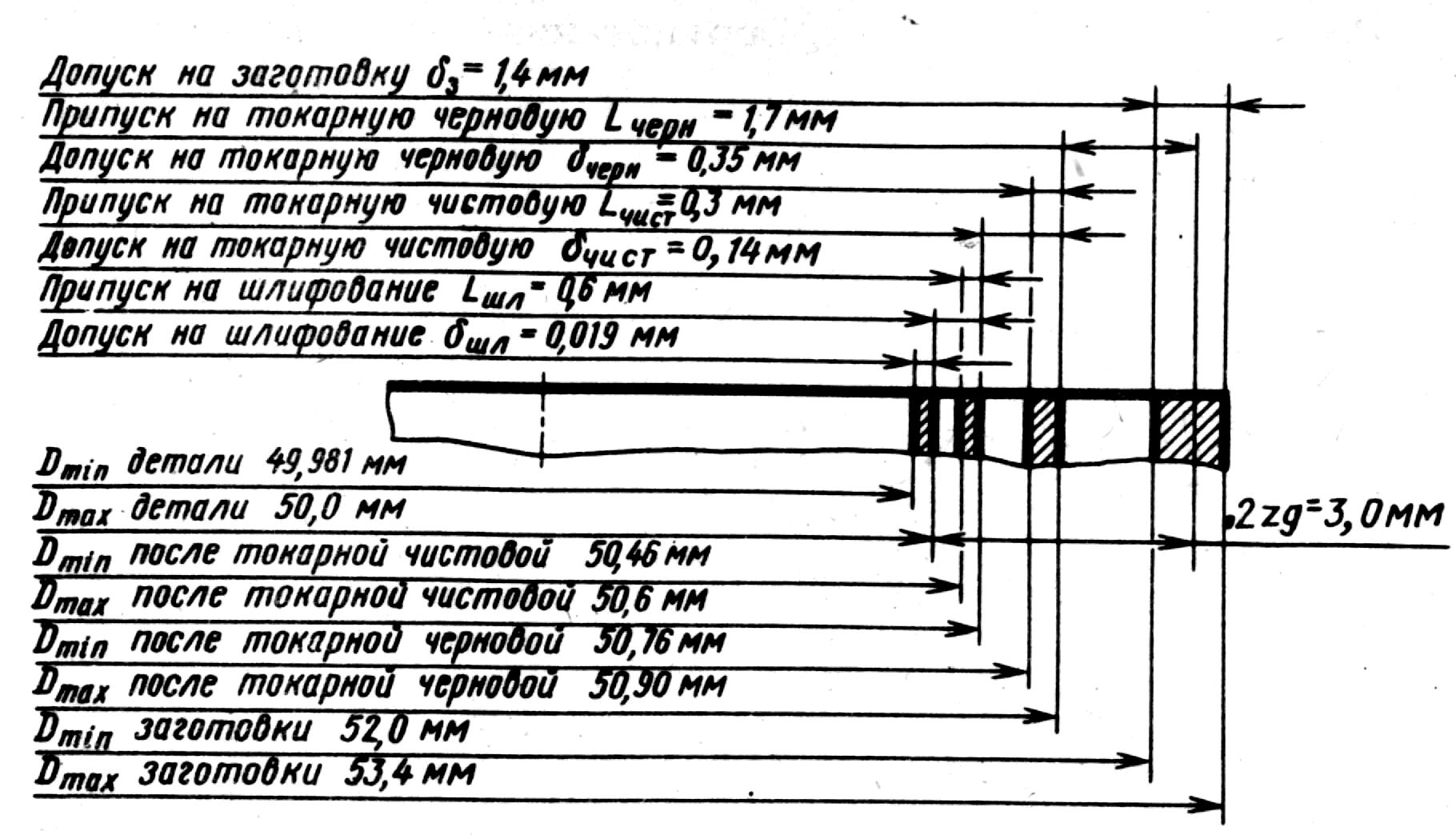

Приклад 1. Діаметри валика по робочим кресленням деталі 50h6 (-0,019); загальна довжина вала за кресленням L в = 220 мм; матеріал деталі - сталь 45 ГОСТ 1050-74; твердість матеріалу по кресленням деталі HRC е 54 ... 58; шорсткість поверхні деталі R а = 1,25 мкм. Визначити статистичним методом проміжні припуски, допуски і граничні розміри заготовки.

Перш ніж вибрати з таблиць необхідні припуски, намітимо технологічний маршрут обробки заготовки:

Операція 005. Токарна (чистова обробка)

Операція 010. Токарна (чистова обробка)

Операція 015. Термічна обробка, HRC е 54 ... 58

Операція 020. Безцентрове шліфування

Згідно з рекомендацією, на початку призначають припуски на шліфувальну операцію по нормативним таблиць, враховуючи термічну обробку заготовки. Припуск по таблиці на шліфувальну операцію 0,5 мм, допуск R6 (- 0,019). Шорсткість поверхні відповідає робочим кресленням деталі.

При загартовуванні деталей, виготовлених зі сталі, що піддаються значним термічним деформацій, припуски на операцію шліфування складуть 0,6 мм з урахуванням термічної обробки.

Наступним етапом визначення припуску є чистове оброблення. По таблиці на чистову токарних операцію припуск складе 0,3 мм, допуск h10 (-0,14), шорсткість поверхні R а = 3,2 мкм.

Для чорнової токарної обробки деталі припуск на операцію становить 1,7 мм, допуск h12 (- 0,35).

Після призначення проміжних припусків на всі операції визначаємо загальний припуск на обробку заготовки методом підсумовування припусків на кожну операцію:

2z 0 = 0,6 + 0,3 + 1,7 = 2,6 мм.

Визначаємо мінімальний розрахунковий розмір заготовки

D з = 50 + 2,6 = 52,6 мм.

При виборі заготовки зазвичай приймають найближчий за розміром сортовий прокат за стандартом. В даному випадку вибираємо гарячекатаний прокат звичайної точності В по ГОСТ 2590-71 діаметром 53 (  ) Мм.

) Мм.

Дійсний припуск на обробку, згідно з прийнятим сортаменту прокату, складе: 2z д = 53 - 50 = 3 мм.

Після визначення припусків, допусків і проміжних розмірів розробляється схема розташування полів припусків, допусків і проміжних розмірів (рис. 30)

Приклад розташування полів допусків і проміжних розмірів для операцій

Найменування деталі - вал;

Матеріал - СТАЛЬ 45;

Елементарна поверхня для розрахунку припуску - вал діаметром 10 -0,018 мм.

1. Маршрут обробки деталі вибираємо виходячи з даних завдання. R z1 і h 1 приймаємо за таблицями. Так як точність прокатки звичайна, а діаметр прокатки до 30мм, то:

R z1 = 125мкм, h 1 = 150мкм;

Решта значення приймаємо за таблицями:

при чорновому точінні R z2 = 63мкм, h 2 = 60мкм;

при чистовому точінні R z3 = 32мкм, h 3 = 60мкм;

шліфування чистове R z4 = 6,3мкм, h 4 = 12мкм;

2. Граничні відхилення по діаметру при звичайній точності прокатки приймаємо в такий спосіб. При діаметрі заготовки від 10 до 19 мм граничне відхилення при звичайній точності прокатки складає 0,4 і 0,7 мм. Підсумовуємо ці значення 0,4 + 0,7 = 1,1 і переводимо отримане значення в мкм, тобто множимо на 10 3. отримуємо:

Т 1 = 1,1 * 1000 = 1100мкм;

Решта значення Т вибираємо по таблиці при діаметрі 10 мм:

Т 2 = 250мкм, Т 3 = 100мкм, Т 4 = 16мкм.

3. Сумарне відхилення розташування при обробці сортового прокату круглого перетину (валик) в центрах визначаємо за формулою:

( K) = ![]() ;

;

де K - загальне відхилення осі від прямолінійності за формулою:

K = K * l;

K - коефіцієнт кривизни, приймаємо

K = 0,5 мкм на 1 мм, l = 75мм, K = 0,5 * 75 = 37,5мкм;

ц - зміщення осі заготовки в результаті похибки центрування,

ц = 0,25 * 800 = 200мкм, 1 = 203мкм,

2 визначаємо за формулою:

2 = 1 * К у;

де К у - коефіцієнт уточнення, К у = 0,06,

2 =203*0,06=12,2,

4. Знаходимо 2z min за формулою:

2z min = 2 [(R z + h) i-1 + i-1 + i]

де R z (i-1) - висота нерівностей профілю на попередньому переході;

z min - розрахунковий мінімальний припуск на даній операції;

h i-1 - глибина дефектного шару після попередньої операції.

2z min2 = 2 = 2 * 478 = 956мкм,

2 zmin3 = 2 = 2 * 135,2 = 270,4мкм,

5. d min розрахункове отримуємо виходячи з умов задачіЖ10h7 -18

18 = 0,018мм, d min = 10-0,018 = 9,982мм.

Наступні значення d min розраховуємо за формулою:

d min, i = d min, i + 1 + 2z min, i + 1;

(2z min необхідно перевести в мм, тобто розділити на 103).

d min3 = 29,982 + 0,124 = 30,106мм;

d min2 = 30,106 + 0,279 = 30,385мм;

d min1 = 30,385 + 1,102 = 31,487мм;

6. d min округлене:

d min1 = 31,4мм;

d min2 == 30,4мм;

d min3 = 30,1мм;

d min4 = 29,98мм;

7. d max округлене відрізняється на величину поля допуску Т:

d max1 = d min1 + Т1 = 31,4 + 1,1 (1100) = 12,1мм;

d max2 = d min2 + Т2 = 30,4 + 0,25 (250) = 30,65мм;

d max3 = d min3 + Т3 = 30,1 + 0,1 (100) = 30,2мм;

d max4 = d min4 + Т4 = 29,98 + 0,016 (16) = 29,996мм;

8. 2z min визначаємо виходячи з формул:

2z min4 = d min3 -d min4 = 30,1-29,98 = 120мкм,

2z min3 = d min2 -d min3 = 30,4-30,1 = 300мкм,

2z min2 = d min1 -d min2 = 31,4-30,4 = 1000мкм,

9. 2z max знаходимо за формулами:

2z max4 = d max3 -d max4 = 30,2-29,996 = 204мкм,

2z max3 = d max2 -d max3 = 30,65-30,2 = 450мкм,

2z max2 = d max1 -d max2 = 32,5-30,65 = 1850мкм,

10. Визначаємо сумарне значення 2z min і 2z max:

Σ2z min = 120 + 300 + 1000 = 1420мкм,

Σ2z max = 204 + 450 + 1850 = 2504мкм,

11. Перевірка полягає в тому, що різниця між величиною поля допуску заготовки і поля допуску деталі повинна бути дорівнює різниці сум min і max міжопераційних припусків.

Т 1 -Т 4 = Σ2z max - Σ2z min,

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Кузбасівській державний технічний університет

Кафедра гнучких автоматизованих виробничих систем

РОЗРАХУНКОВО-АНАЛІТИЧНИЙ МЕТОД ВИЗНАЧЕННЯ припуск

НА МЕХАНІЧНУ ОБРОБКУ

Методичні вказівки до практичної роботи з курсу "Технологія автоматизованого виробництва" для студентів напряму підготовки 552900 "Технологія, обладнання та автоматизація машинобудівних виробництв"

Укладач А. Н. Трусов

Електронна копія знаходиться в бібліотеці головного корпусу КузГТУ

КЕМЕРОВО 2000

1. МЕТА РОБОТИ

Мета роботи - вивчити розрахунково-аналітичний метод визначення припусків і операційних розмірів при механічній обробці деталей, навчитися визначати складові елементи припуску для конкретних виробничих умов.

2. ОСНОВНІ ТЕОРЕТИЧНІ ПОЛОЖЕННЯ

Розрахунково-аналітичний метод визначення припусків, запропонований проф. В. М. ковані, базується на аналізі виробничих похибок, що виникають при конкретних умовах виконання заготовок і їх обробки, визначенні величин елементів, що становлять припуск, і їх підсумовуванні.

Розрахунок припусків обумовлює: оптимальні проміжні розміри заготовок по всіх технологічних переходах (від чорнової заготовки до готової деталі); мінімальне число технологічних переходів, що забезпечують задану якість оброблюваної деталі; раціональний вибір настановних баз і методів обробки.

Порівняно з дослідно-статистичними величинами припусків розрахунок забезпечує економію металу (від 6 до 15% чистого ваги деталі), зниження трудомісткості процесів механічної обробки, зменшення витрат ріжучого інструменту.

Припуском (загальним)на обробку називають шар металу, що видаляється з поверхні заготовки в процесі її обробки, визначають різницею розмірів чорновий заготовки і готової деталі.

проміжний припуск- шар металу, що видаляється на проміжному технологічному переході.

При обробці зовнішніх і внутрішніх поверхонь обертання, а також при паралельній обробці протилежних плоских поверхонь мають місце симетричні припускина обробку.

Для забезпечення необхідної якості готової деталі необхідно на кожному виконуваному переході призначати припуск, що компенсує похибки попередньої обробки.

До основних погрішностей відносяться:

R Z - висота мікронерівностей поверхні (шорсткість);

h - глибина дефектного поверхневого шару;

Δ Δ Σ - сумарне значення просторових відхилень взаємопов'язаних поверхонь;

ε ε - похибка установки на виконуваному переході.

Нижче наведено порядок розрахунку припусків на обробку і операційних розмірів за технологічними переходами. При виконанні розрахунку рекомендується використовувати розрахункову таблицю (див. Табл. 1).

Порядок розрахунку 1. Користуючись робочим кресленням деталі і технологічним

процесом її механічної обробки, записати в розрахункову таблицю (графа 1) технологічні переходи отримання заготовки та її обробки до отримання готової деталі в порядку їх виконання для кожної елементарної поверхні.

2. Записати для кожного переходу значення складових

припуску R Z, h, Δ Σ, ε (графи 2 - 5) і допуску на виконувані размериT i (графа 8).

3. Визначити розрахункові величини мінімальних припусків

(Графа 6) Z i min (тут і далееi - номер технологічного переходу) на обробку по всіх переходах, використовуючи формули:

а) для асиметричного припуску при послідовній обробці протилежних поверхонь

в) для симетричного припуску при обробці зовнішніх і внутрішніх поверхонь тіл обертання

2Z i min = 2 (R z i-1 + h i-1 + Δ Σ 2 i - 1 + ε i 2). |

4. Записати для кінцевого переходу в графу 7 "Розрахункова величина" найменший (для внутрішніх поверхонь - найбільший) граничний розмір деталі за кресленням.

5. Для переходу, що передує, визначити розрахунковий розмір додатком до найменшого граничного розміру (для внутрішніх поверхонь - відніманням з найбільшого граничного розміру) за кресленням розрахункового мінімального припускуZ i min.

6. Послідовно визначити розрахункові розміри для кожного попереднього переходу додатком до розрахункового розміру, наступного за ним суміжного переходу (для внутрішніх поверхонь

– відніманням з розрахункового розміру), розрахункового мінімального припускуZ i min (триває заповнення графи 7).

7. Записати найменші (для внутрішніх поверхонь - найбільші) граничні розміри по всіх технологічних переходах, округляючи їх збільшенням (зменшенням) розрахункових розмірів. Округлення проводити до того ж знака десяткового дробу, з яким дано допуск на розмір для кожного переходу. Результат записати в графу 10.

8. Визначити найбільші граничні розміри додатком допуску до округленому найменшому граничного розміру (для внутрішніх поверхонь - найменші граничні розміри вирахуванням допуску з округленого найбільшого граничного розміру). Результати занести в графу 9.

9. Записати граничні значення припусківZ max як різниця найбільших граничних розмірів іZ min як різниця найменших граничних розмірів попереднього і виконуваного переходів

(Для внутрішніх поверхонь відповідно Z max визначають як різниця найменших граничних розмірів, АZ min як різниця найбільших граничних розмірів виконуваного і попереднього переходів). Відповідно заповнюють графи 11 і 12.

10. Визначити загальні припускиZ Про max іZ Про min, підсумовуючи проміжні припуски на обробку.

11. Перевірити правильність розрахунків за формулами

Z i max- Z i min = T i- 1 T i; | ||||

2Z i max- | 2Z i min = | TD i- 1 | TDi; | |

Z O max- | Z O min = | Tз - ТД | ||

2Z O max- 2Z O min = TD З- | TDД, | |||

де Т i (ТD i) - допуск на проміжний розмір (діаметр); Т З (ТD З) - допуск на заготовку (діаметр заготовки); Т Д (ТD Д) - допуск на розмір деталі (діаметр).

12. Визначити загальний номінальний припуск Z O ном за формулами (він служить для зіставлення з табличними або виробничими даними):

а) для зовнішніх поверхонь

де В, (ВD) - верхнє відхилення відповідного розміру (діаметра).

У зв'язку з разнохарактерность розрахунків для зовнішніх і внутрішніх поверхонь рекомендується заздалегідь відповідно згрупувати поверхні деталі. При обробці взаємопов'язаних плоских поверхонь від змінних баз рекомендується будувати розмірні ланцюги, що визначають взаємозв'язок оброблюваної поверхні з вимірювальною базою.

Для визначення складових припуску по переходах використовують довідкові таблиці. Так, в табл. П1 - П3 додатки наведені значення R Z іh для основних видів заготовок, різних методів механічної обробки заготовок з прокату, штамповок і виливків, а також для поширених видів обробки отворів.

Розрахунок значень сумарних просторових відхилень Δ Σ для різних видів заготовок при їх обробці на першій операції наведено в. Для розрахунку залишкових просторових відхилень на наступних переходах зручно користуватися формулою

де ε б - похибка базування; ε з - похибка закріплення; ε пр - похибка положення заготовки в при-

пристосувань. Також похибка установки ε можна визначити з

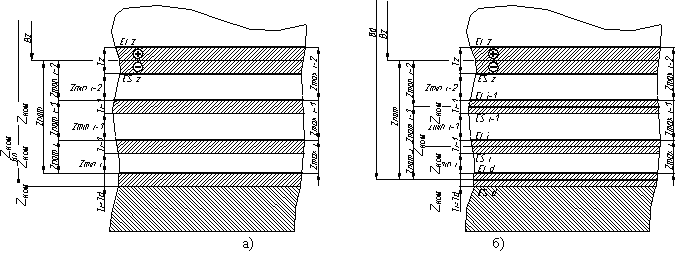

За результатами розрахунку будують графічну схему розташування припусків і допусків (див. Наприклад рис. 2).

3. ПРИКЛАД РОЗРАХУНКУ припусків на обробку

Завдання (приклад узятий з). Триступеневий вал (сталь 45) виготовляють з штампованої заготовки II класу точності (рис. 1). Маса заготовки 2 кг. Токарної операції передувала операція фрезерно-центровальная, на якій деталь базувалася по шийок

D1і D3 (D1 = D3 = 25 мм). Шийка вала D2 має діаметр 55h6-0,02. Розрахувати проміжні припуски для обробки шийки D2 аналітичним

Рішення . Відповідно заданим умовам встановлюємо маршрут обробки ступені:

Чорнове обточування;

чистове обточування;

попереднє шліфування;

остаточне шліфування.

Вся зазначена обробка виконується з установкою заготовки в центрах. Заносимо маршрут обробки в графу 1 (див. Табл. 1). Дані для заповнення граф 2, 3 для штампованої заготовки взяті з, для механічної обробки - з. Дані графи 8 для заготовки взяті з, а дані для обробки різанням - з.

Розрахунок відхилень розташування поверхонь.

Величину відхилень Δ Σ (в мкм) для штампованої заготовки при обробці в центрах визначимо за формулою:

Δ Σ = Δ2 Σ К + ΔУ 2 = 24 2 + 500 2 ≈500, (3.1)

де Δ Σ К - загальне відхилення осі від прямолінійності, мкм; ΔУ - зміщення осі заготовки в результаті похибки центрування, мкм.

В свою чергу: | |

Δ Σ К = 2Δ До LК = 2 0,15 80 = 24, |

де l К - розмір від перетину, для якого визначається кривизна до торця заготовки, рівний (l К = L 1 + L 2) для розглянутого випадку 80 мм; ΔК - питома кривизна, мкм на 1 мм довжини (в маршруті передбачена правка заготовки на пресі, після якої ΔК = 0,15 мкм / мм); середній діаметр, який необхідний для визначення ΔК, знайдемо як:

D 1 L 1 + | D2 L2 + ... + | D n L n = | 25 30 + 55 50 + 25 70 = 35 . | |||

Зсув осі заготовки Δ У розрахуємо за формулою | ||||||

Δ У = | 0,25 Т 2 + | 10002 = | 0,25 18002 + 10002 = 500, | |||

де Т - допуск на діаметральний розмір бази заготівлі, використаної при центрування, Т = 1800 мкм.

чорнове обточування. Величину залишкових просторових відхилень Δr визначимо за формулою (2.12):

Δ r = КУ Δ Σ = 0,06 500 = 30.

Чистове обточування. Величина залишкових просторових відхилень Δ r = 0,04 30 = 1,2. Розраховані величини просторових відхилень заносимо в графу 4.

Розрахунок мінімальних припусків на діаметральні розміри для кожного переходу виконаємо за формулою (2.2):

чорнове обточування 2Zi min = 2 (160 + 200 + 500) = 1720;

чистове обточування 2Zi min = 2 (50 + 50 + 30) = 260;

попереднє шліфування 2Zi min = 2 (25 + 25 + 1,2) = 102;

остаточне шліфування 2Zi min = 2 (10 + 20) = 60. Розрахункові значення припусків заносимо в графу 6.

Найменші розрахункові розміри (графа 7) по технологічних переходах визначимо, складаючи значення найменших граничних розмірів, відповідних попередньому технологічному переходу, з величиною припуску на виконуваний перехід:

54,98 + 0,06 = 55,04;

55,04 + 0,102 = 55,142; 55,142 + 0,26 = 55,402; 55,402 + 1,72 = 57,122.

Округлені найменші граничні розміри заносимо в графу 10. Потім визначаємо найбільші граничні розміри по переходах:

54,980 + 0,020 = 55;

55,040 + 0,060 = 55,1; 55,150 + 0,120 = 55,27; 55,400 + 0,400 = 55,8; 57 + 2 = 59.

Результати розрахунку вносимо в графу 9.

Розрахунок фактичних максимальних і мінімальних припусків по переходах проводимо, віднімаючи відповідно значення найбільших і

найменших граничних розмірів, відповідних виконуваного і попереднього технологічних переходах:

Максимальні розміри: | Мінімальні розміри: |

||

55,04 - 54,98 = 0,06; |

|||

55,15 - 55,04 = 0,11; |

|||

55,4 - 55,15 = 0,25; |

|||

59 - 55,80 = 3,2; | 57 - 55,4 = 1,6. |

||

Результати розрахунку заносимо в графи 11 і 12.

Таблиця 1 Розрахунок припусків і допусків ступені 55h6-0,02

маршрут обра- | елементи при- | Розрахункові ве- | операцион- | |||||||||

лення поверхно- | пуску, мкм | ні розміри, | ||||||||||

сті 55h6-0,02 | ки Ti, | пуск, мкм |

||||||||||

∆ Σ | Z max | Z min |

||||||||||

Z imin, | ||||||||||||

Штампування ...... | ||||||||||||

чорнове ......... | ||||||||||||

чистове ......... | ||||||||||||

шліфування | ||||||||||||

попереднє | ||||||||||||

остаточне ... | ||||||||||||

Розрахунок загальних припусків проводимо по рівняннях:

Z 0 max = | Z max = | 0,1 + | 0,17 + | 0,53 + | 3,2 = | ||

Z 0 min = | Z min = | 0,06 + | min заготовки 57,0 |

||||

Допуск на точіння чорнове 400 |

|||||||

dmax точіння чорнове 55,8 |

|||||||

dmin точіння чорнове 55,4 |

|||||||

Допуск на точіння чистове 120 |

|||||||

dmax точіння чистове 55,27 |

|||||||

dmin точіння чистове 55,15 |

|||||||

Допуск на шліфування попереднє |

|||||||

dmax шліфування попереднє 55,10 |

|||||||

dmin шліфування попереднє 55,04 |

|||||||

Допуск на шліфування остаточне 20 |

|||||||

dmax шліфування остаточне |

|||||||

dmin шліфування остаточне |

|||||||

2Zmin на шліфування остаточне |

|||||||

2Zmax на шліфування остаточне 0,1 |

|||||||

2Zmin на шліфування попереднє |

|||||||

2Zmax на шліфування попереднє |

|||||||

2Zmin на точіння чистове 0,25 |

|||||||

2Zmax на точіння чистове 0,53 |

|||||||

2Zmin на точіння чорнове 1,6 |

|||||||

2Zmax на точіння чорнове 3,2 |

|||||||

Мал. 2. Схема розташування припусків і допусків |

|||||||

на обробку щаблі 55h6-0,02 |

|||||||

В сільськогосподарському машинобудуванні застосовують два методу визначення припусків: дослідно-статистичний і розрахунково-аналітичний.

При використанні дослідно-статистичного методу загальні і проміжні припуски призначаються на таблицях, які складені на основі узагальнення і систематизації виробничих даних передових заводів. Основними перевагами цього методу можна вважати економію часу на визначення припуску. Він дозволяє визначити розміри заготовок до розробки технологічного процесу.

Недоліки дослідно-статистичного методу полягають в тому, що припуски призначаються без урахування конкретних умов побудови технологічних процесів, наприклад, загальні припуски призначають без урахування схеми установки заготовки і похибок попередньої обробки.

Так дослідно-статистичний метод визначення припуску не враховує особливостей технологічного процесу, рекомендовані припуски завищують. Завищений припуск орієнтований на умови обробки, при яких припуск повинен забезпечувати роботу без шлюбу. Нормативні таблиці для вибору припусків можна використовувати в умовах одиничного і дрібносерійного виробництва при виготовленні невеликих, недорогих деталей і коли технологічні процеси розробляються укрупнено.

У всіх інших випадках слід застосовувати розрахунково-аналітичний методвизначення припусків на обробку, який розробив професор В.М.Кован. Метод базується на аналізі чинників, що впливають на припуски попередньої і виконуваної операцій технологічного процесу обробки поверхні. Значення припуску визначається методом диференційованого розрахунку за елементами, що становлять припуск. Розрахунково-аналітичний метод передбачає розрахунок міжопераційних припусків, тобто припусків по всім послідовно виконуваних технологічних операцій обробки даної поверхні деталі, їх підсумовування для визначення загального припуску на обробку поверхні і розрахунок проміжних розмірів, що визначають положення поверхні, і розмірів заготовки. Розрахунковою величиною є мінімальний проміжний припуск на обробку, достатній для усунення на виконуваної операції похибок обробки і дефектів поверхневого шару, отриманих на попередній операції, і компенсації похибок, що виникають на виконуваної операції.

При розрахунку мінімального проміжного припуску враховують такі елементи похибки:

1) висоту нерівностей, отриману на попередньому переході;

2) стан та глибину h i -1 поверхневого шару заготовки в результаті виконання попереднього переходу;

3) просторові відхилення розташування оброблюваної поверхні щодо без заготовки;

4) похибка установки при виконанні даного переходу.

Шорсткість поверхні і характеристика поверхневого шару h i -1 залежать від режиму різання, якості оброблюваного матеріалу і інших факторів.

поверхневий шар h i -1, Що утворився в результаті попереднього переходу, віддаляється на виконуваному переході повністю або частково. Наприклад, при виконанні поковок утворюється зневуглецьована шар до 0,5 мм, який слід видалити повністю, так як цей шар не відрізняється витривалістю. Повністю треба видалити на першому ж технологічному переході поверхневий шар, що утворився при литві заготовки з сірого чавуну. Цей шар в 1 ... 2 мм складається з перлитной кірки з включеннями формувального піску.

просторові відхиленняхарактеризуються похибкою розташування оброблюваної поверхні щодо базових поверхонь заготовки. Прикладами просторових відхилень можуть бути: несоосность зовнішньої поверхні обертання щодо отвори у заготовок типу втулок і дисків, вигин заготівлі ступеневої валу, опуклість, увігнутість і зігнутість площин, що не паралельність підлягає обробці площині корпусних заготовки щодо базової площині, не перпендикулярність торцевої поверхні щодо осі отвору і ін.

Складовою мінімального проміжного припуску є також похибка установки заготовок на виконуваному переході.

похибка установкихарактеризується зміщенням або поворотом підлягає обробці поверхні щодо бази, тому це значення має бути компенсовано відповідним збільшенням припуску. Наприклад, при обробці втулки по зовнішньому діаметру при установці базовим отвором на оправку з зазором зміщення заготовки

![]() ,

,

де D - гарантований зазор між отвором заготовки і оправкой;

d 1 - допуск на виготовлення оправлення; d 2 - допуск на виготовлення базового отвори; d 3 - допуск на знос оправлення.

Для компенсації можливої неточності установки заготовки слід збільшити припуск на.

Підсумовуючи величини,, і, отримаємо мінімальний припуск для технологічного переходу.

Розглянемо методи підсумовування складових. При обробці площин вектори і підсумовуються арифметично, тому що вони колінеарні (паралельні) і спрямовані перпендикулярно оброблюваної поверхні. Отже, при обробці площині розрахункова формула мінімального припуску має вигляд

При обробці двох протилежних площин однойменними методами припуск на дві сторони складе

При обробці поверхонь обертання вектори r i -1 і Е i можуть прийняти будь-яке кутове положення і тому їх підсумовування доцільно виконувати за правилом квадратного кореня

![]() .

.

Отже, припуск на діаметр при обробці зовнішніх і внутрішніх поверхонь обертання (без установки в центрах)

Найменший розмір межоперационного припуску на діаметр (при обробці поверхонь тіл обертання) подвоюється.

Значення складових розрахункових формул наведені в довідковій літературі. Конкретні значення цих складових залежать від точності виконання попереднього ( i-1) І даного ( i) Переходів, точності установки заготовки на виконуваному переході, матеріалу заготовки і інших чинників. При аналізі конкретних переходів деякі складові із загальної формули розрахунку можуть бути виключені. Тому необхідно мати на увазі наступне:

1) при обтачивании циліндричної поверхні заготовки, встановленої в центрах, похибка може бути прийнята рівною нулю

2) при шліфуванні заготовок після термообробки поверхневий шар необхідно по можливості зберегти, отже, доданок потрібно виключити з розрахункової формули

![]() ,

,

![]() ;

;

3) при розгортанні плаваючою рядків і протягуванні отворів зміщення і відведення осі усуваються а похибки установки в цьому випадку немає

![]() ;

;

4) при суперфінішуванні і поліруванні циліндричної поверхні, коли зменшується лише шорсткість поверхні, припуск визначається лише висотою мікронерівностей оброблюваної поверхні, тобто

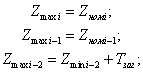

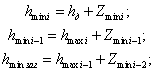

Схеми освіти проміжних розмірів при обробці зовнішніх і внутрішніх циліндричних поверхонь показані на рис. 2 і 3.

Позитивна частина допуску на заготівлю для вала і негативна для отвори в загальний сумарний припуск не входять, але повинні прийматися до уваги при визначенні режимів різання при обробці.

Отже, при розрахунку мінімально необхідного припуску слід враховувати конкретні умови обробки. Залежно від них частину доданків не потрібна, що дозволяє зменшити припуск і скоротити витрати на обробку. Знаючи мінімальний міжопераційний припуск, можна розрахувати його максимальне значення

![]() ,

,

де - допуск на розмір поверхні, встановлений відповідно для попереднього і даного технологічного переходу.

Товщина дійсного шару матеріалу, який знімають, може коливатися в широких межах. Використовуючи взаємозв'язок між міжопераційному припусками на обробку і полями їх коливань, розраховують граничні розміри деталі. Для цього вибирають початок відліку. Якщо, наприклад, за початок відліку вибрати найбільший Д з допустимих розмірів готового вала, то граничні між операційні розміри деталі для останнього переходу рівні

При визначенні припусків дослідно-статистичним методом загальний і операційні припуски призначаються виходячи з досвіду обробки деталей даного класу в умовах даної галузі виробництва. При цьому враховуються матеріал, розміри деталі, тип виробництва і необхідної точності обробки. Припуски для різних заготовок при різних видах механічної обробки наводяться в ГОСТ, заводських нормативних матеріалах і довідниках. Так, для заготовок з прокату в залежності від їх розмірів загальний припуск на діаметр лежить в межах від 1 до 8 мм, для заготовок, отриманих гарячим штампуванням, - від 1,5 до 6 мм на сторону, для виливків з чавуну і сталі - від 3 до 8 мм на сторону. Операційні припуски на механічну обробку (на діаметр) лежать в межах: при чорновому обточуванні заготовки з прокату діаметром до 120 мм - від 1 до 2,5 мм, заготовки-штампування - від 1,5 до 3 мм; при чистовому обточуванні після чорнового - від 0,5 до 1 мм; при зовнішньому шліфуванні в центрах - від 0,2 до 0,5 мм.

Питання для самоперевірки:

БАЗУВАННЯ ДЕТАЛЕЙ ПРИ ОБРОБЦІ НА верстатах

1. Загальні поняття про базування.

2. Класифікація баз і їх характеристика.

3. Способи установки деталей. Правило шести точок.

Розрахунково-аналітичний метод визначення припусків на обробку являє собою систему, що включає методично обґрунтований розрахунок припусків, ув'язку розрахункових припусків з граничними розмірами оброблюваної поверхні і нормативними матеріалами.

Мінімальні припуски розраховуються за такими формулами:

· При послідовній обробці протилежних поверхонь (односторонній припуск):

· При паралельній обробці протилежних поверхонь (двосторонній припуск)

· При обробці зовнішніх і внутрішніх циліндричних поверхонь (двосторонній припуск)

де R я i - 1 - висота нерівностей профілю на попередньому переході; h i -1 - глибині дефектного поверхневого шару на попередньому переході; D S i-1 - сумарні відхилення розташування поверхні і відхилення форми поверхні, сформованих на попередньої операції; e i - похибка установки заготовки на виконуваному переході.

Номінальні припуски при обробці розраховується за такими формулами:

· Зовнішніх поверхонь

· Внутрішніх поверхонь

де ei i і ES i - нижню і верхню відхилення розмірів на виконуваному переході; ei i -1 і ES i -1 нижню і верхню відхилення розмірів на попередньому переході відповідно. Індекси D відносяться до діаметральним розмірами.

Номінальний припуск визначається для розрахунку номінальних розмірів формотворчих елементів технологічної оснастки, зокрема, штампів, прес-форм, моделей, волок, пристосувань і т.п.

Максимальний припуск на обробку поверхонь розраховується за такими формулами:

· Для зовнішніх

· Для внутрішніх

де TD і Td - допуски на зовнішні і внутрішні розміри відповідно.

Максимальні припуски і припуски для технологічних цілей (ухили, напуски, зміцнюючі конфігурацію заготовки і т.п.) прирівнюються до глибини різання.

Основні правила розрахунку припусків:

1. мінімальний припуск

розраховують за формулами (1.4 - 1.6) з використанням розрахунково-технологічної карти для кожної оброблюваної поверхні.

У розрахунково-технологічній карті вказується розмір, який визначає положення оброблюваної поверхні і технологічні переходи в порядку їх виконання; для кожного переходу записуються значення R z, h, D S, e і TD або Td.

2. Допуски і параметри якості поверхні на кінцевому технологічному переході (R z і h) приймаються за кресленням деталі, при цьому перевіряється за нормативами можливість отримання їх запроектованим способом обробки.

3. Для сірого і ковкого чавунів, а також кольорових металів і сплавів після першого технологічного переходу і для сталей після термічної обробки при розрахунку припуску доданок h з формул (1.4 - 1.6) виключають. У конкретних випадках ті чи інші складові, що входять в розрахункові ці формули для визначення припусків на обробку, також виключають. Так, виключають ті похибки, які не можуть бути усунені при виконуваному переході.

Наприклад, при розгортанні плаваючою рядків і протягуванні отвори зміщення і відведення осі усуваються. Отже, мінімальний припуск в цьому випадку розраховується за формулою:

При шліфуванні у заготовки після її поверхневої термічної обробки зміцнений шар повинен бути збережений, отже, доданок h i -1 повинно бути виключено з розрахункової формули (1.15).

4. Відхилення розташування поверхонь D S необхідно враховувати:

· У заготовок під перший технологічний перехід;

· Після чорнової і напівчистової обробки лезовий інструментом під наступний технологічний перехід;

· Після термічної обробки, якщо навіть деформування не було.

У зв'язку з закономірним зменшенням відхилення розташування поверхонь при обробці за кілька переходів на стадіях чистової і оздоблювальної обробки ними нехтують.

5. При визначенні припусків слід враховувати ті відхилення розташування, які не пов'язані з допуском на розмір елементарної поверхні і мають самостійне значення. Так, відхилення розташування поверхонь заготовки при штампуванні утворюються в результаті зсуву верхньої половини штампа щодо нижньої, що є базою. Зазвичай лінію роз'єму штампів передбачають по елементарної поверхні, що дозволяє виявити зміщення штампів і визначити його значення. В цьому випадку зсув нижньої і верхньої половин штампа пов'язано з допуском на розмір, а його значення регламентується в межах допуску на розмір або іноді задається точніше.

1. Розрізняють загальне і місцеве відхилення осі деталі від прямолінійності (кривизну). Їх значення визначають виходячи з геометричних співвідношень параметрів деталі. Так, при установці в центрах при обробці тіл обертання відхилення від прямолінійності визначається за формулами:

· місцеве

![]() , (1.17)

, (1.17)

де D до - відхилення осі деталі від прямолінійності, віднесене до 1 мм довжини вала, мкм.

2. Сумарне значення двох відхилень розташування осі в загальному випадку визначають як векторну суму. Якщо положення векторів відхилень відомо, і вони збігаються за напрямком, то загальне відхилення визначається як алгебраїчна сума. У тих випадках, коли передбачити напрямок векторів важко, їх підсумовують за правилом геометричного складання.

мкм

мкм мкм

мкм мкм

мкм

мм

мм